Ya en 2020, el Foro Económico Mundial identificó cuatro cambios duraderos en la manufactura:

Agilidad y centralidad en el cliente.

Colocar en el centro de las operaciones, lo que lleva a un reconocimiento más rápido de las preferencias de los clientes y los correspondientes ajustes del flujo de fabricación en plantas modulares de pequeña escala de próxima generación.

Resiliencia de la cadena de suministro

como una ventaja competitiva que requiere ecosistemas de suministro de n niveles conectados y reconfigurables, regionalización y un mayor nivel general de personalización.

Velocidad y productividad

Se logra a través de mayores niveles de automatización y aumento de la fuerza laboral, aumentando la seguridad y la competitividad en una sociedad donde el reciclaje continuo y la movilidad se están convirtiendo en la norma.

Ecoeficiencia

como imprescindible para permanecer en el negocio y garantizar el cumplimiento de una normativa cada vez más compleja.

panorama regulatorio

Describieron los cuatro turnos. como "resultando cada vez más relevante a la luz de desafíos sin precedentes" y "clave para la sostenibilidad de las organizaciones frente a la disrupción". Hoy en día, estos cuatro cambios siguen siendo tan relevantes como siempre para que las empresas sean competitivas, resilientes y responsables a medida que avanzamos hacia el futuro.

En este artículo, analizamos cinco casos de uso en Flex que aprovechan diferentes conjuntos de herramientas, sistemas, modelos de negocio y enfoques para abordar uno o varios de los cambios duraderos que están transformando la industria manufacturera. Al aprovechar tecnologías de fabricación avanzadas Combinados con una toma de decisiones innovadora, centrada en el ser humano y basada en datos, los fabricantes pueden capturar los cuatro cambios: agilidad y orientación al cliente, resiliencia de la cadena de suministro, velocidad y productividad, y ecoeficiencia.

El análisis de datos y la capacidad de tomar decisiones informadas y oportunas son cruciales para seguir siendo competitivos, resilientes y ágiles en el panorama empresarial actual en constante evolución. En Flex, reconocemos que la recopilación y el análisis de datos sirven como base para cada sistema. También reconocemos que aprovechar el análisis avanzado da como resultado procesos de fabricación optimizados y otras mejoras en todos los sistemas para que podamos satisfacer las necesidades de volumen de nuestros clientes mientras mantenemos una calidad de producto de clase mundial.

Utilizando sensores industriales, los fabricantes pueden medir diversos parámetros como vibración, humedad, temperatura, presión y datos ópticos y de vídeo. Esta gran cantidad de información proporciona conocimientos valiosos sobre las operaciones de fabricación y permite la toma de decisiones basada en datos en tiempo real. Además, las plataformas de Internet de las cosas (IoT) y las soluciones de gestión de datos se pueden utilizar para incorporar análisis avanzados, aprendizaje automático y análisis de fallas, entre otras capacidades. En Flex, adoptamos este enfoque holístico para incorporar análisis avanzados en el proceso de fabricación, de modo que podamos aprovechar todo el potencial del ecosistema de fabricación digital.

Para hacer realidad esta visión de redes de valor hiperconectadas, los fabricantes deben emplear una gran variedad de aplicaciones de datos y análisis, como mantenimiento predictivo, robótica avanzada y seguimiento y localización en redes de suministro. Los activos de datos subyacentes son el alma de estas aplicaciones.

Estos datos pueden:

- Proporcione información procesable al discernir patrones a partir de datos a través del análisis humano de informes y paneles.

- Prediga resultados futuros para que las partes interesadas del negocio actúen, utilizando análisis avanzados de datos históricos.

- Habilite sistemas de optimización automática que tomen medidas autónomas a través de algoritmos de autodirección y aprendizaje automático, con aportes de datos históricos y en tiempo real.

En Flex, brindamos análisis y control en tiempo real a través de un enfoque integral del ecosistema de IoT industrial. Al invertir en un ecosistema de extremo a extremo que abarca la recopilación de datos, análisis avanzados y control en tiempo real, impulsamos ganancias generales de eficiencia, optimizamos los procesos de fabricación y ayudamos a nuestros clientes a tener éxito.

El operador virtual de fábrica aumenta la velocidad y la productividad en la fabricación avanzada

Nuestro sitio en Althofen, Austria, es una instalación de bajo volumen y alta combinación que atiende a clientes con una cartera de cientos de proyectos altamente complejos. Esto significa que en un mes determinado, el sitio ve un promedio mensual de 900 cambios.

Ese nivel de complejidad puede ser difícil de manejar y llevar mucho tiempo para los operadores humanos, por lo que el equipo buscó mejorar estos procesos implementando un Asistente de parada de línea 24 horas al día, 7 días a la semana, al que llamamos LISA. LISA es un sistema propio de operador virtual con acceso en tiempo real a todas las fuentes de datos relacionadas con las líneas de producción.

LISA utiliza estos datos para detener líneas de producción mal configuradas, alertando al equipo de producción para que resuelva los errores antes de que avancen más. También identifica a los operadores de línea y garantiza que estén capacitados adecuadamente antes de configurar una línea.

Desde el lanzamiento inicial de LISA en 2019, el sitio de Althofen ha experimentado mejoras en las métricas de cambio al reducir:

Aumento de la precisión y productividad de PCBA con IA para mantenimiento predictivo

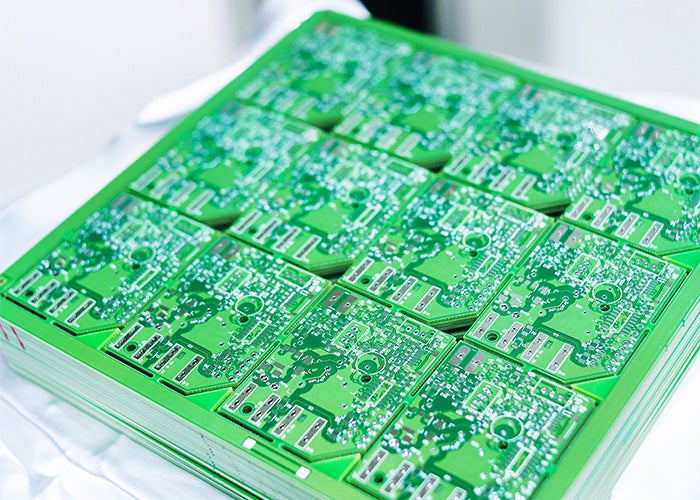

Flex produce miles de conjuntos de placas de circuito impreso (PCBA) un mes en nuestra sede de Zalaegerszeg, Hungría. Los PCBA son necesarios para todos los productos electrónicos, lo que los convierte en un elemento clave de casi todos los diseños de los clientes. Con la complejidad, calidad y volumen que los clientes requieren, no hay margen de error.

Además, si el tiempo de ciclo de estas máquinas es demasiado largo o corto, existe la posibilidad de que se produzca una falla u otro evento negativo. Es por eso que los fabricantes deben asegurarse de que las máquinas se comporten de manera adecuada y detectar rápidamente los problemas cuando las máquinas no funcionan según el estándar. Muchas veces, los errores ocurren en un patrón, que puede afectar a cientos de unidades si no se detecta a tiempo.

Tradicionalmente, aprovechamos los sistemas avanzados para recopilar datos de las máquinas utilizadas para PCBA y luego analizamos los datos recopilados para ayudar a comprender mejor las fallas, el mantenimiento y las anomalías de las máquinas durante la producción. Esto significó que las operaciones del sitio recibieron información después de que ya se habían producido errores o problemas, por lo que era imposible tomar medidas preventivas.

En 2023, Flex implementó un enfoque más proactivo que nos permitió recopilar y evaluar rápidamente datos granulares para poder actuar antes de que surgieran o empeoraran los problemas. Desarrollamos modelos de aprendizaje profundo utilizando IA generativa para analizar la gran cantidad de datos históricos y predecir anomalías, mantenimiento y fallas con la localización antes de que sucedan. Este nuevo enfoque resultó en:

20–30%

Mejora de la utilización de la línea al reducir el tiempo de inactividad durante el proceso de PCBA

~33%

Aumento de la productividad de los operadores de línea.

25–30%

Aumento de la productividad del equipo de ingeniería.

De acuerdo a Informe de adquisiciones de McKinsey & Company 2023, “los líderes de adquisiciones pueden combatir la volatilidad, la inflación y la escasez y generar resiliencia… al ganar transparencia sobre las presiones que enfrentan”, y que “la clave del éxito es construir una función de adquisiciones ágil con vínculos más fuertes con socios internos y externos”.

También hemos implementado Pulso Flex® Gestión de riesgos, una herramienta que aprovecha la inteligencia artificial y el aprendizaje automático (IA/ML) para ayudar a nuestros clientes a eliminar los riesgos de la lista de materiales (BOM) de un producto. Con la Gestión de Riesgos, colaboramos con nuestros clientes para abordar los riesgos de la cadena de suministro y recomendar opciones de mitigación. La herramienta proporciona información a nivel de pieza en una etapa temprana del ciclo de vida del producto para evitar impactos negativos mayores si surgen riesgos durante las etapas de fabricación o producción.

El pulso Flex® El informe de gestión de riesgos normalmente contiene:

Estas potentes herramientas digitales permiten a las empresas navegar cómodamente en el cambiante panorama empresarial, reducir el riesgo y tomar decisiones basadas en datos para mantener un entorno empresarial más receptivo. cadena de suministro resiliente.

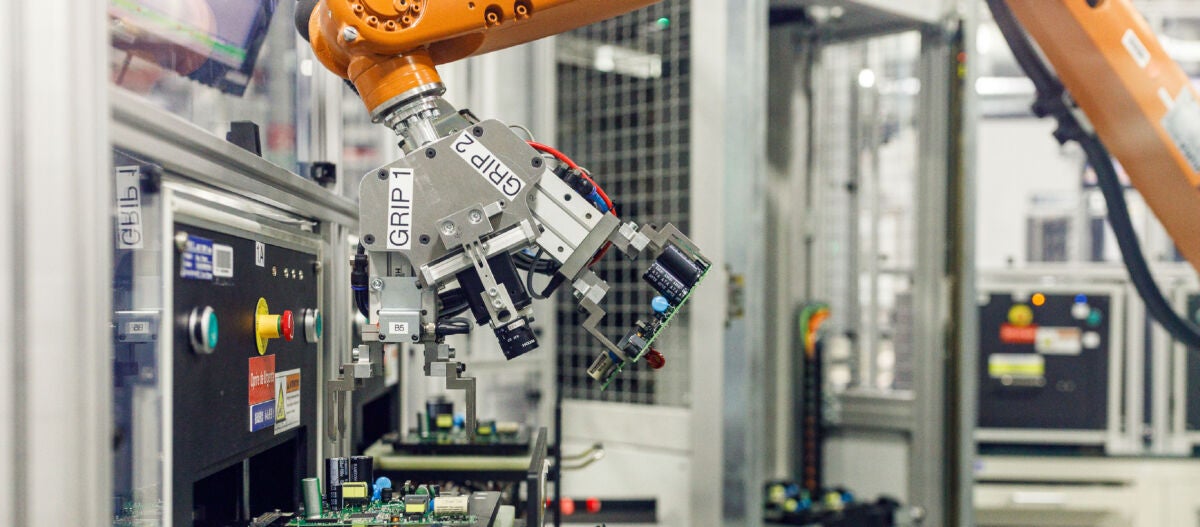

Lograr eficiencias y crear un entorno de trabajo más seguro e inclusivo a través de la automatización y la robótica.

A El estudio de Deloitte afirmó que “se pueden utilizar robots autónomos para mejorar la velocidad y la eficiencia de las operaciones rutinarias, particularmente en los espacios de almacenamiento y fabricación; trabajar codo a codo con humanos para mayor eficiencia; y reducir el riesgo de lesiones a los empleados en entornos peligrosos”.

En la fabricación, automatización y robótica —incluidos los robots colaborativos (cobots) y los robots autónomos (AMR)— pueden unirse para optimizar la producción y, al mismo tiempo, hacer que el lugar de trabajo sea más seguro e inclusivo. El uso de la robótica en espacios reducidos, por ejemplo, libera a los trabajadores humanos de tareas peligrosas o desagradables, mientras que un robot que puede levantar objetos pesados elimina efectivamente el requisito de “capacidad de levantar” en muchas descripciones de puestos, lo que permite que los puestos sean ocupados por solicitantes con diversas habilidades.

En Flex, los AMR se emplean en instalaciones de almacén de fabricación avanzada para llevar suministros a líneas de fabricación automatizadas, mover componentes de un lugar a otro para los siguientes pasos y transportar el producto final al muelle de carga para enviarlo a los clientes. El operador del robot asigna tareas, rastrea su ubicación y responde a problemas u obstáculos a través de una tableta, un teléfono inteligente o una computadora. Los análisis de datos se recopilan cuando el robot está en funcionamiento y se utilizan para mejorar el rendimiento y las funciones de seguridad para una mejora continua.

Las soluciones autónomas emergentes (como los cobots montados en AMR) podrían ayudar a reutilizar la infraestructura heredada con tecnología mejorada.

— McKinsey & Company, diciembre de 2023 informe sobre la automatización del almacén

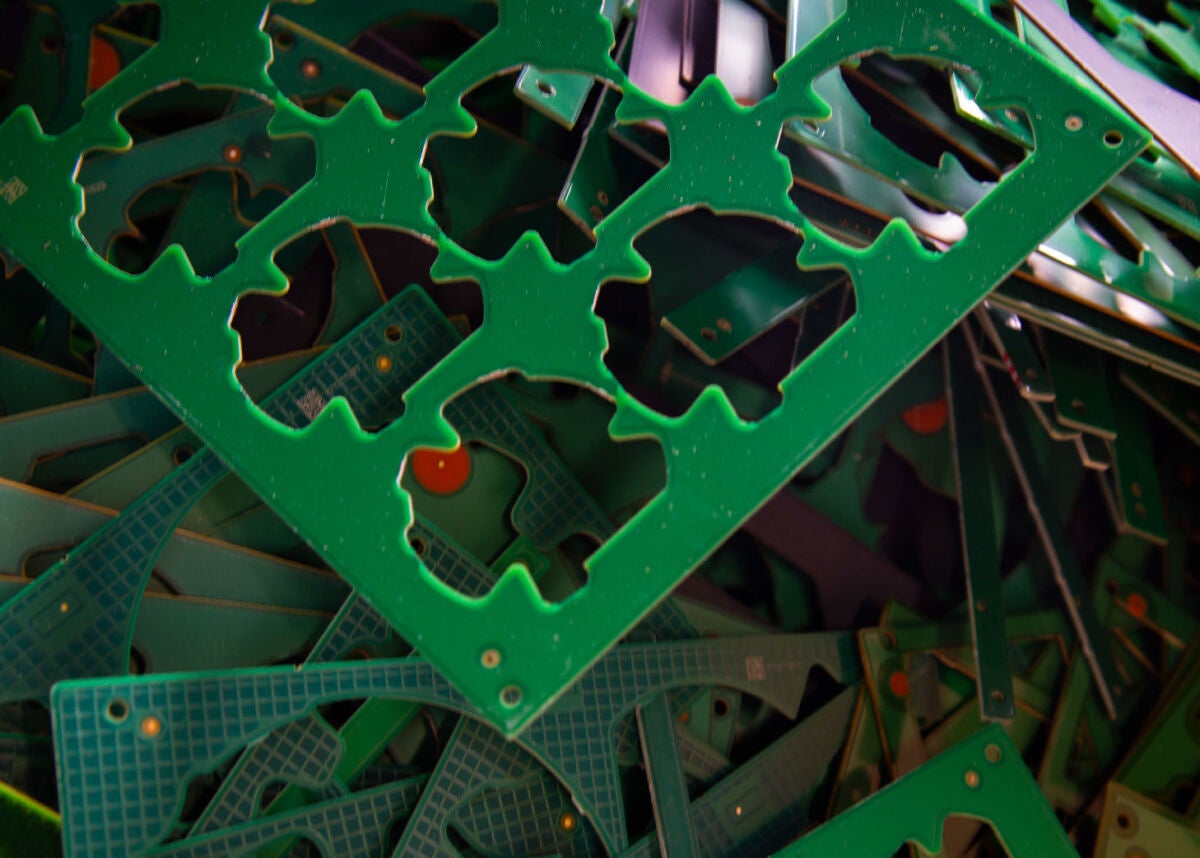

Lograr beneficios de sostenibilidad a través de la fabricación avanzada

Otra área de creciente interés para las empresas es la sostenibilidad. Un informe de Gartner afirmó que “Las organizaciones están estableciendo objetivos de sostenibilidad agresivos y estratégicos. para mejorar la reputación de su marca, garantizar el cumplimiento normativo y mejorar la eficiencia de los recursos”. El mismo informe citó datos de encuestas que demuestran los principales beneficios que se derivarán de los programas de sostenibilidad para 2025, entre ellos: mayor marca/reputación de la empresa, mayor eficiencia de los recursos, innovación y nuevos productos, mayor satisfacción del cliente y mejor gestión de riesgos.

Existe una sensación de urgencia en priorizar la sostenibilidad a medida que los consumidores, los inversores y las agencias reguladoras continúan manteniendo las marcas que apoyan en un estándar más alto. Y si bien los beneficios son innumerables, las empresas pueden tener dificultades con la curva de aprendizaje y las inversiones necesarias para lograr un diseño, abastecimiento, fabricación, cumplimiento y servicios posventa sostenibles.

En Flex, nuestras plantas en todo el mundo aprovechan tecnologías y soluciones de fabricación avanzadas no solo para ofrecer mejores resultados comerciales a nuestros clientes, sino también para avanzar en la fabricación y producción sostenibles.

Al digitalizar sus sistema de economía circular, el sitio en Sorocaba también pudo medir mejor los impactos sostenibles, incluido un Reducción 41% en emisiones de gases de efecto invernadero de alcance 1 y 2, así como un Reducción 30% en el consumo de agua.

Conclusión

Las organizaciones a la vanguardia de la transformación de la fabricación reconocen que abordar los cuatro cambios duraderos (agilidad y centralidad en el cliente, resiliencia de la cadena de suministro, velocidad y productividad, y ecoeficiencia) es lo que les permitirá diseñar, construir y ofrecer productos innovadores y de alta calidad. productos a escala.

En Flex, mejoramos continuamente nuestras capacidades de fabricación avanzada invirtiendo en una cartera enfocada de tecnologías y soluciones de fabricación avanzadas, que incluyen simulación, automatización, robótica, digitalización y fabricación aditiva, al mismo tiempo que adoptamos nuevos modelos de negocio y empoderamos a nuestra fuerza laboral. Esto impulsa nuestra fabricación global flexible y aumenta la eficiencia y la calidad. Adoptar la fabricación avanzada en todas sus facetas nos permite cumplir con los requisitos de tiempo de comercialización, resiliencia, sostenibilidad y mercado final de nuestros clientes.

Descargue el documento técnico