Mi última publicación en esta serie sobre fabricación regionalizada discutirá cómo acercar la producción al cliente puede impulsar una mayor innovación, sostenibilidad y, en última instancia, excelentes experiencias para el cliente.

Anteriormente, dije que los socios de fabricación más valiosos ofrecen una plataforma habilitadora en una presencia global que ayuda a sus clientes OEM a diseñar, obtener, producir y respaldar sus productos de manera que les permitan cumplir con las expectativas cada vez mayores de sus clientes. Cuando aplicamos esta plataforma en todas las regiones, los OEM pueden actuar con mayor agilidad y desbloquear oportunidades para ofrecer experiencias que conecten con sus clientes.

Lo que quieren los consumidores

Una experiencia superior del cliente es fundamental para ganar en el mercado actual, con aproximadamente Uno de cada tres consumidores dice que dejaría de comprar una marca que ama después de una sola mala experiencia..

¿Cómo es exactamente una buena experiencia del cliente? Los consumidores de hoy no sólo quieren productos excelentes, sino que también exigen gratificación y personalización instantáneas. El envío rápido no es suficiente: quieren una experiencia plug-and-play con sus dispositivos y electrodomésticos cargados y configurados en el momento de la entrega. Quieren dispositivos inteligentes con aplicaciones personalizadas que conozcan sus nombres y estén listos para conocer sus preferencias. Alinearse con los valores de sus clientes también es fundamental teniendo en cuenta que El 80 por ciento de los consumidores cita la sostenibilidad como una razón para cambiar sus preferencias de compra..

No es de extrañar que las marcas estén dando un paso adelante para ofrecer velocidad, comodidad y personalización al mismo tiempo que adoptan prácticas sostenibles. Un ejemplo de ello es un cliente OEM de electrónica de consumo Flex que comenzó un viaje en 2018 para regionalizar sus operaciones de fabricación llevando el ensamblaje final de Asia a sus mercados regionales clave. Según este modelo, cada nodo regional en Asia, Europa y América ensamblaría los productos terminados en función de la demanda real, mejorando las tasas de obsolescencia y reduciendo significativamente las cancelaciones de inventario. Posponer el ensamblaje final también reduce el retrabajo necesario cuando el inventario diseñado para un mercado necesita transferirse a otro mercado cercano para satisfacer una demanda inesperada. Anteriormente, cuando se realizaban envíos a Europa, por ejemplo, eran necesarios varios SKU para una sola línea de productos debido a las variaciones en los enchufes eléctricos de la región. Ahora los enchufes eléctricos se pueden ensamblar con otros componentes para realizar un envío.

La proximidad a los mercados finales no solo ayudó a los mercados regionales de la compañía a alinear mejor su producción final con las señales de demanda, sino que también les permitió crear una mayor personalización al cargar el firmware más reciente en algunos de sus productos para que estén listos para usar en el momento de la entrega.

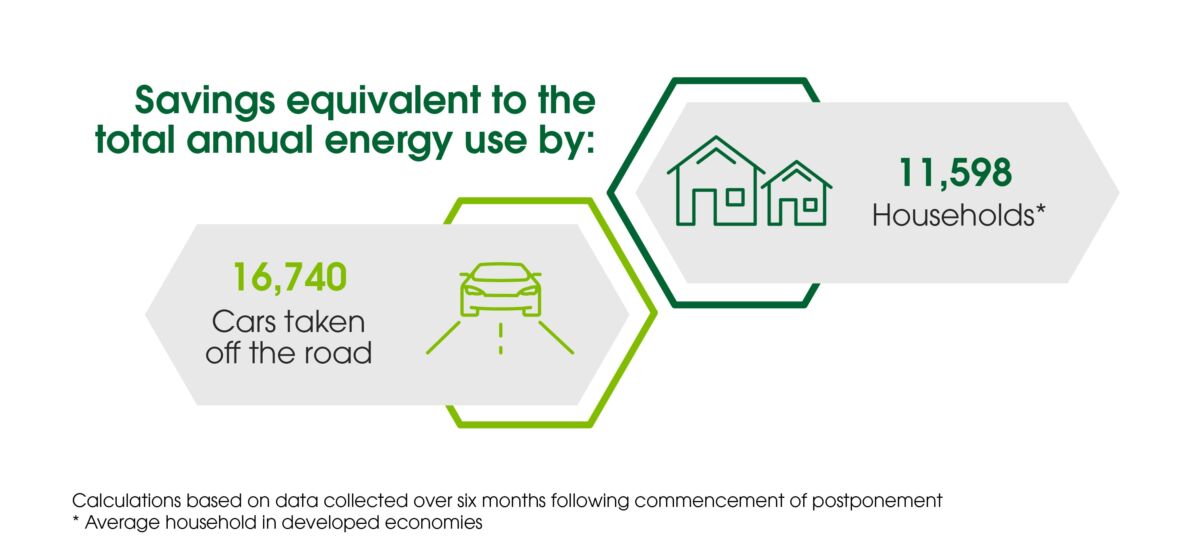

Mientras que antes los productos se enviaban a las regiones completamente ensamblados en su embalaje final, ahora las piezas se desacoplan del embalaje en caja. En cambio, las cajas se aplanan para el envío, lo que crea una mayor capacidad para agregar más piezas en cada palé, reduciendo así el impacto medioambiental de cada envío inmediatamente durante el primer año (ver gráfico). Con el ensamblaje final en la región, el OEM también acortó los plazos de entrega y aumentó la rotación de inventario.

Impacto total anual de CO2e asociado con el aplazamiento de envíos entre China y Polonia*

Cadenas de suministro regionales más cortas y sostenibles

El ensamblaje final cerca de los mercados finales significa una red de suministro más corta que no solo reduce los riesgos de entrega sino también la huella de carbono. Este año, nuestro cliente OEM está profundizando su viaje de regionalización mediante el desarrollo de redes de adquisiciones locales. Cuando tanto los proveedores como los clientes estén cerca, se necesitará aún menos combustible para transportar piezas y productos; por el contrario, la logística inversa también generará menos carbono ya que las piezas no tienen que viajar alrededor del mundo para llegar a su lugar de fabricación y reparación. Trabajar con proveedores locales también mejora el capital de trabajo gracias a plazos de entrega más cortos. Finalmente, las fábricas regionales contribuyen a la sostenibilidad social, creando empleos locales y aportando dólares a la comunidad que los empleados gastan localmente.

Para lograr una mayor sostenibilidad ambiental, aspiramos a prácticas de economía circular sin que nada vaya al vertedero; Creemos que la fabricación regionalizada es el modelo adecuado para aprovechar esta oportunidad. Nuestras instalaciones galardonadas en Sorocaba, Brasil, han liderado la industria desde 2012 mediante la innovación en una cadena de suministro de circuito cerrado. Al integrar la economía circular en todas las etapas del ciclo de vida del producto, Flex brinda servicios de diseño circular, permitiendo que los productos de nuestros clientes tengan una fabricación sustentable y estrategias circulares de fin de vida útil (EOL). En EOL, las partes del producto se cosechan para usarlas como insumos o repuestos en otros productos en nuestras instalaciones. De hecho, Flex Sorocaba reutiliza o recicla el 95 por ciento de las piezas de los productos EOL; el resto se convierte en energía sin que nada vaya a parar al vertedero. Las prácticas de economía circular de Sorocaba llevaron a su certificación de residuo cero en 2018, junto con numerosos premios a lo largo de los años.

La proximidad al cliente puede acelerar la innovación

La plataforma de habilitación de clientes de un fabricante también debe incluir un arsenal de componentes básicos de tecnología a los que los OEM puedan acceder para desarrollar productos innovadores.

En un mundo lleno de dispositivos inteligentes y conectados, los OEM necesitan subsistemas que proporcionen una arquitectura base que combine circuitos y componentes como chips y sensores WIFI. Una vez conectadas a su entorno, estas unidades se pueden personalizar para una amplia gama de aplicaciones integrando hardware y software. Un ejemplo de un componente básico es una interfaz hombre-máquina (HMI) con pantallas, botones e iluminación que se pueden integrar en los electrodomésticos. Estos diseños de referencia no solo aceleran el desarrollo de productos, sino que también aceleran la producción, ya que vienen probados previamente y listos para ser configurados e integrados en el ensamblaje final.

Cuando se combina esta capacidad fundamental con la producción local, podemos innovar aún más para adaptar completamente los productos en respuesta a los gustos locales y las tendencias regionales. Al operar cerca del cliente, estamos bien posicionados para comprender el comportamiento del consumidor junto con todas las diferentes personas. Al analizar cómo los consumidores locales abordan actividades como comprar, cocinar y limpiar, podemos traducir mejor sus preferencias matizadas en características y mejoras de los electrodomésticos para su estilo de vida. Por ejemplo, cuando un gobierno ofrece incentivos para que las personas reemplacen sus electrodomésticos heredados por otros con certificación ecológica y eficiencia energética, los fabricantes pueden ayudar a sus clientes OEM a anticipar y responder a los cambios de comportamiento esperados.

Con centros de producción establecidos cerca del cliente final, podemos abrir nuevas puertas para deleitar aún más al cliente. Esto significa que, en lugar de limitarse a analizar lo que cuesta fabricar y enviar productos, las marcas pueden involucrar a sus socios de fabricación para ayudar a impulsar la satisfacción y la lealtad del cliente durante todo el ciclo de vida del producto.