El reto

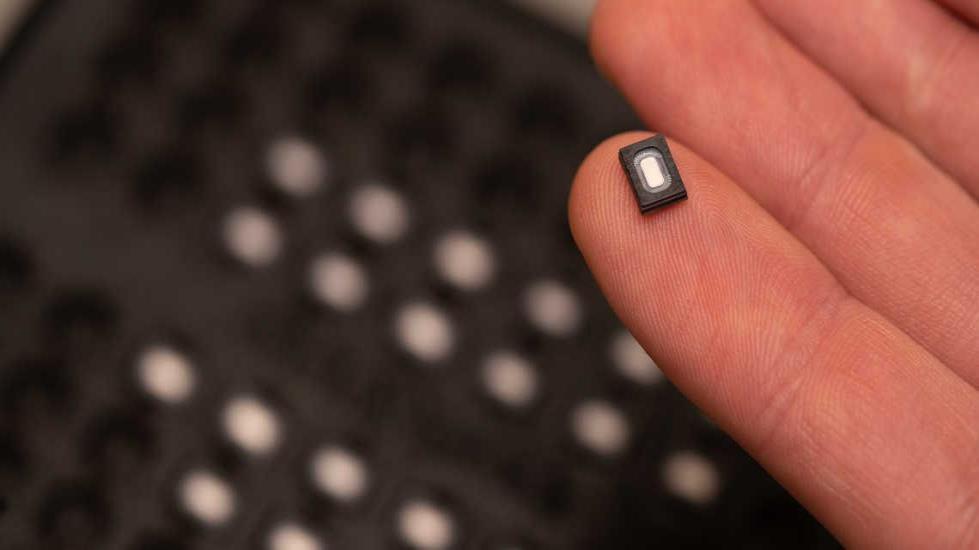

Un nuevo tipo de altavoz de audio basado en tecnología MEMS está destinado a revolucionar la experiencia de audio para los amantes de la música, los jugadores y los usuarios de experiencias interactivas de realidad aumentada. USound, una nueva empresa austriaca, se fundó en 2012. Desarrollaron un prototipo de sistema micro mecánico eléctrico (MEMS) para altavoces miniaturizados que brindaría a los usuarios una experiencia de audio 3D inmersiva. En 2015, habían probado varios prototipos internamente y estaban listos para encontrar un socio fabricante para escalar la producción.

Diseño para fabricación.

Ferruccio Bottoni, cofundador y director general de USound, describe su posición: "Como recién llegados al sector del audio, estábamos muy centrados en el diseño y desarrollo de nuestro prototipo de producto con el Instituto Fraunhofer de Berlín".

Estábamos listos para pasar al siguiente nivel y subcontratar nuestra fabricación a un tercero, pero necesitábamos encontrar un socio con capacidad global pero que también tuviera presencia local.

Un proveedor mutuo sugirió que habláramos con el equipo de Flex en su Centro de Innovación de Productos en Austria, donde tendríamos acceso a conocimientos expertos en diseño para la fabricación y la gestión de la cadena de suministro.

— Ferruccio Bottoni, cofundador y director general de USound

Metodología estructurada

Berthold Jaeger, director de desarrollo comercial de Flex en Althofen, formó parte del equipo que se reunió con USound:

Vinieron a nosotros con una tecnología completamente nueva, que no habíamos fabricado antes. El diseño del prototipo necesitaba pruebas y refinamientos cuidadosos para garantizar que el producto final producido en masa fuera estable y de alta calidad. El enfoque sistemático que adoptamos garantiza que el diseño sea lo suficientemente maduro como para fabricarlo en grandes volúmenes.

La solución

En abril de 2016, USound disfrutó de lo que Berthold llama "el enfoque del centro de innovación de productos". Esto brinda a los nuevos clientes acceso a especialistas en tecnología, diseño, ingeniería y fabricación en un solo equipo, bajo un mismo techo.

Colaboración para la industrialización

La sede de Althofen permitió a ambas partes trabajar como un único equipo que hablaba el mismo idioma y operaba en la misma zona horaria. El proximidad geográfica de las dos empresas aseguró una comunicación continua y condujo a una intensa colaboración. Esto permitió probar, seleccionar y comprar materiales rápidamente, mientras se refinaba el diseño del producto.

Según Bottoni, la colaboración fue clave para una transición fluida desde el prototipo hasta el lanzamiento del producto final. La primera fase comenzó con el equipo del Flex analizando el producto “estado de la muestra de laboratorio” para identificar cualquier debilidad en lo que respecta a la industrialización. Esto también informó la lista final de materiales y el proceso de producción.

Servicios de ciclo de vida completo del producto

Berthold continúa: “Nuestro enfoque hacia diseño e ingeniería La fabricación dirigida y el conocimiento de las tecnologías de fabricación y los materiales de los componentes nos ayudaron a proporcionar mejoras de diseño para el producto de USound para garantizar que estuviera listo para la fabricación.

Maximizando el tiempo

Si bien las fases de análisis y planificación duraron varios meses, la inversión en un enfoque estructurado ayudó a USound a evitar apresurarse a la producción para volver a corregir errores más adelante en el proceso.

La experiencia nos dice que aquí es donde se puede perder mucho tiempo y dinero.

— Berthold Jaeger, Director de Desarrollo Comercial, Flex

USound y Flex se dieron cuenta de que la micronaturaleza de la tecnología MEMS significaba que la línea de producción de los altavoces debía estar completamente automatizada. El equipo de Flex también recomendó construir los componentes en subgrupos para simplificar el proceso de fabricación. “Por ejemplo, como estas unidades son tan pequeñas, las piezas no se pueden soldar y deben fijarse con pegamento. El pegamento se aplica en nanolitros (puntos muy, muy pequeños), por lo que se adquirieron máquinas y equipos específicos para automatizar la línea de producción”, explica Berthold.

La comunicación bidireccional jugó un papel muy importante para garantizar que todas las partes estuvieran al tanto del progreso con llamadas diarias entre los equipos, revisiones mensuales cara a cara y actualizaciones trimestrales de la administración.

Lecciones aprendidas

Mi consejo para cualquier nueva empresa que esté pasando por el proceso de industrialización es designar inmediatamente un recurso de ingeniería dedicado para interactuar con el equipo de fabricación y, si es posible, estar en el sitio todos los días.

La comunicación es clave, y el enfoque abierto y colaborativo de Flex significó que se gestionaran nuestras expectativas y se abordaran los problemas de manera oportuna.

— Ferruccio Bottoni

El resultado

El enfoque Flex para refinar y desarrollar un prototipo ofreció a USound una plantilla para su propia estructura interna a medida que aumentaban su equipo. Por ejemplo, cuando Flex solicitó la opinión de un experto de USound en un área como adquisiciones o calidad, USound reclutó para el puesto. Al reflejar el proceso Flex y garantizar que el recurso necesario fuera interno, USound pudo aumentar su base de empleados y conocimientos.

Los volúmenes crecen

Tras las pruebas realizadas en noviembre de 2018, el primer lote de unidades producido en masa salió de la línea de montaje automatizada. Pasando de una producción de 10 000 unidades por mes a 20 000, USound planea aumentar la producción a más de 500 000 unidades en 2019 y más de un millón en 2020. Además de la fabricación, Flex gestionó la cadena de suministro de componentes entrantes y la lista de materiales de USound. También hay planes para gestionar la logística de salida para clientes de fabricación de diseño original (ODM) en China y otros lugares en todo el mundo.

Ferruccio dice: “¡Trabajar con una empresa multimillonaria significó que la lista final de materiales para nuestros parlantes miniaturizados fuera muy diferente a la que teníamos cuando conocimos el Flex por primera vez en 2015! Tener acceso a un mercado global de componentes, instalaciones de fabricación y una red de envío significa que podemos hacer realidad nuestras ambiciones de ser una empresa austriaca sin fábricas con alcance internacional”.

Algo de luz sobre el sonido

La tecnología MEMS de USound se considera el futuro del audio y se ha comparado con el impacto de las bombillas LED en el mercado de las bombillas. El diseño de próxima generación ya está en desarrollo después de recibir un tramo de capital adicional que aumentó la última ronda de financiación a $30M.

Flex nos ha permitido producir productos de alta calidad y gran volumen y distribuirlos a nuestros clientes finales, lo que nos permite concentrarnos en investigación y desarrollo, así como en ventas y marketing.

Planeamos continuar trabajando con Flex en el futuro, no solo en nuestra gama de productos actual, sino también en nuevas innovaciones en tecnología de audio 3D.

— Ferruccio Bottoni