Fondo

Una empresa líder en equipos médicos seleccionó Flex para fabricar su producto para la diabetes Clase II. En los Estados Unidos, la designación de dispositivo médico Clase II se refiere a aquellos dispositivos con un riesgo moderado a alto para el paciente o el usuario. Más del 40 por ciento de los dispositivos médicos entran en esta categoría. Requieren la máxima fiabilidad, ya que cualquier error o problema en el proceso de diseño o fabricación podría poner en riesgo a los pacientes.

Establecer procesos de fabricación compatibles para dispositivos médicos puede llevar años debido a las estrictas especificaciones de rendimiento, confiabilidad y seguridad involucradas. Además, cualquier modificación de esos procesos requiere revalidación, documentación y nueva presentación a los comités reguladores, un proceso lento y costoso que puede causar retrasos. Al equilibrar todas estas consideraciones y prioridades, puede ser un desafío para fabricantes de dispositivos médicos para agilizar los procesos para lograr una mayor agilidad y resiliencia y al mismo tiempo cumplir con todos los requisitos reglamentarios.

Dado lo mucho que está en juego el bienestar de un paciente y la necesidad de una planificación y previsión precisas, la fabricación de dispositivos médicos es un candidato ideal para las tecnologías de simulación que utilizan entornos basados en software para optimizar los procesos. Una de esas técnicas, la simulación de eventos discretos (DES), modela el funcionamiento de un sistema del mundo real como una secuencia de eventos discretos. Nos permite modelar, simular y analizar de forma segura y precisa los procesos de montaje, pruebas y envío pertinentes y necesarios.

DES acelera el tiempo de comercialización y reduce significativamente los costos al permitirnos:

- Diseñar un flujo eficiente de personas y materiales.

- Predecir los rendimientos con mayor precisión

- Reducir el inventario

- Aumentar el rendimiento

Desafío

A medida que la industria de la salud se adaptó a las necesidades apremiantes de la pandemia de COVID-19, los profesionales médicos también tuvieron que dar un giro y volverse más resistente para que pudieran seguir abordando otras demandas críticas de atención médica. Necesitábamos ayudar a nuestro cliente a acelerar y optimizar el desarrollo de un producto para la diabetes de Clase II para garantizar la velocidad, la calidad y la confiabilidad, mientras aumentamos la producción y minimizamos el riesgo a través de los desafíos actuales de una pandemia global.

Solución: Optimice la fabricación utilizando DES para crear un gemelo digital de la fábrica.

Con esta representación virtual de nuestro complejo sistema de producción, probamos varios escenarios y obtuvimos conocimientos sobre tácticas de optimización.

Primero, importamos representaciones de los activos de producción, como equipos, diseño y personal, al software DES para imitar el proceso de producción física. También analizamos cómo los equipos del entorno se relacionaban con otros equipos, personas, materiales y otros objetos. Esto proporcionó una línea de base para el flujo del proceso.

Una vez implementado el flujo del proceso, cargamos los datos relevantes y los asignamos al activo apropiado. Creando un gemelo digital de nuestras operaciones de fábrica.. Esto nos permitió simular procesos sin gastar equipos ni materiales, iterando cientos de miles de escenarios hipotéticos. Cuando se completaron las pruebas, nuestro personal comercial y de ingeniería trabajó con nuestros expertos en simulación para revisar el resultado y optimizarlo aún más.

Nos centramos en varias dimensiones clave, entre ellas:

- Mejorando los rendimientos

- Utilizar carros para eliminar cuellos de botella en procesos de valor agregado

- Evaluación del cronograma maestro para aumentar la entrega de 5,5 millones a 8,1 millones de unidades por trimestre

- Optimización del tamaño de las órdenes de trabajo para agotar el material en la unidad dada

Resultados

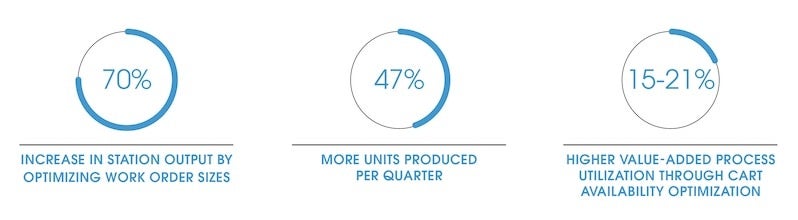

Sin la simulación, este proceso de prueba habría durado al menos tres meses más. Pero nuestra herramienta DES nos permitió completar nuestro análisis de optimización en solo tres semanas, lo que permitió a nuestro cliente llevar el producto al mercado más rápido. Esto le ahorró tiempo y dinero a nuestros clientes. También probó el proceso para garantizar que proporcionaría un producto confiable, un factor de éxito crítico para los dispositivos médicos de Clase II. Utilizando nuestra experiencia en simulación para optimizar los procesos de producción, ayudamos a nuestro cliente a lograr un retorno de la inversión significativo.

Por ejemplo, usar más carros para transportar material y productos en proceso por la fábrica para procesos de valor agregado introdujo una mayor eficiencia en el proceso. Sin realizar una simulación, no habríamos identificado los carros como una solución para desbloquear posibles cuellos de botella y lograr una mayor resiliencia.

Se incluyen importantes ganancias de eficiencia