Resumen ejecutivo

En casi todos los sectores que producen un producto físico, existe presión para modificar el modelo de producción lineal tradicional para volverlo más circular, creando productos sostenibles y respetuosos con el medio ambiente que, en última instancia, no comprometan la seguridad. El industria de la salud no es una excepción, aunque los fabricantes deben equilibrar un diseño y una fabricación más sostenibles con las estrictas regulaciones y requisitos vigentes para salvaguardar la salud del paciente.

En este documento técnico, analizaremos cómo los ingenieros de productos pueden realizar un análisis de valor ecológico para demostrar los beneficios de un diseño ecointeligente que tenga en cuenta materiales sostenibles, durabilidad del producto y eficiencia energética mejorada. También cubriremos cómo el uso de evaluaciones del ciclo de vida basadas en datos cuantitativos y la realización de otras mejoras en la plataforma permiten crear un producto que satisface la creciente demanda de objetivos ambientales.

Finalmente, demostraremos cómo la aplicación de las pautas de Diseño para el Medio Ambiente (DfE) permite a nuestros clientes de soluciones de atención médica lograr reducciones inmediatas en productos en el mercado y futuros que reducen el impacto ambiental de los procesos de fabricación.

Introducción

La Organización Mundial de la Salud estima que alrededor de 85% del total de residuos sanitarios son residuos generales no peligrosos. El llamado a la acción para una atención médica más sostenible significa diseñar soluciones que adopten opciones reciclables, permitan procesos de economía circular y aumenten la durabilidad de los productos. El objetivo final es minimizar los residuos y contribuir a un planeta más verde sin comprometer la fiabilidad del dispositivo ni la seguridad del paciente.

Dado que el enfoque en la reducción de residuos, la obtención de más valor de los recursos y la reducción de la huella ambiental de la fabricación está cambiando las industrias, los fabricantes de dispositivos médicos deben integrar la sostenibilidad en sus requisitos. Junto con la industria manufacturera en general, los fabricantes de dispositivos médicos deben alejarse de los modelos lineales históricos de “tomar, fabricar y desechar” y adoptar modelos regenerativos, ciclo de vida del producto de circuito cerrado a través de esfuerzos de reparación, renovación y reutilización.

Para hacerlo, es necesario observar de cerca cómo se diseñan y fabrican actualmente los productos, evaluaciones del ciclo de vida y la voluntad de implementar rediseños de productos que reduzcan el desperdicio general y avancen en los objetivos de sostenibilidad.

Identificando mejoras con un Análisis de Valor Ecológico

El primer paso es realizar un Análisis de Valor Ecológico para comenzar la evaluación del rediseño. Esta evaluación se lleva a cabo en función de un conjunto de directrices de mejores prácticas para identificar dónde se pueden realizar mejoras.

Áreas de ejemplo que se pueden identificar para mejoras:

- Uso de materiales sostenibles.

- Ampliar la durabilidad del producto

- Mejorar la eficiencia energética

- Facilite los procesos de desmontaje y montaje.

- Facilita los procesos de mantenimiento y reparación.

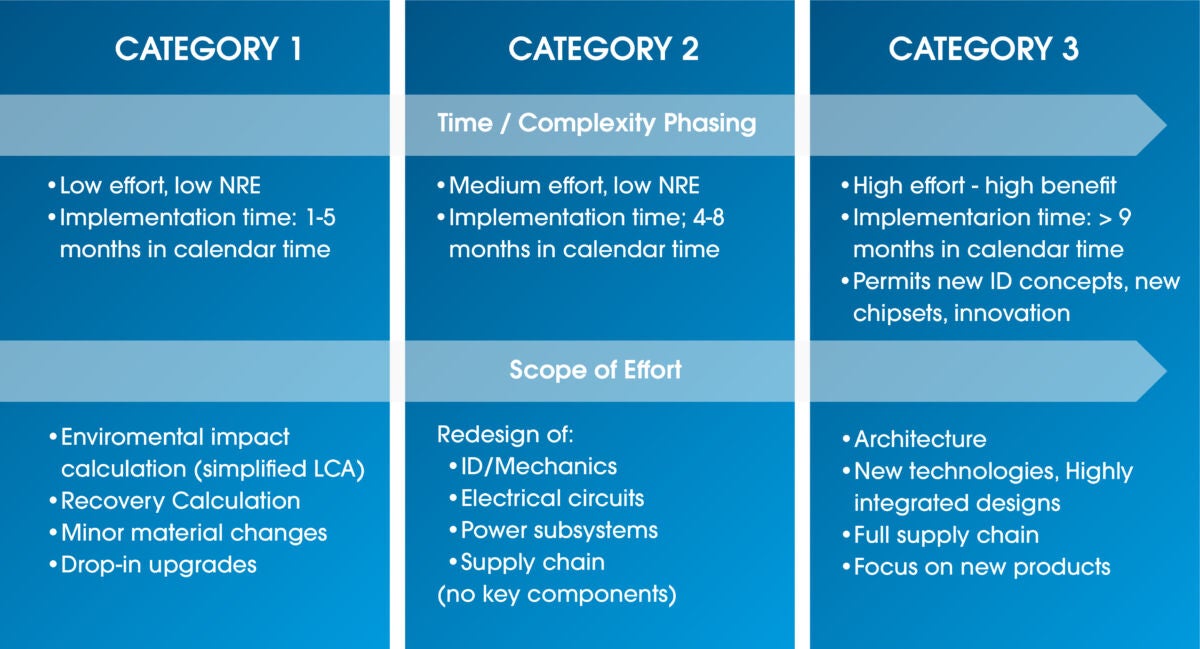

En lugar de mirar sólo un elemento del diseño, fabricantes de dispositivos médicos Debe evaluar cada característica del producto para un posible rediseño, lo que proporcionará una imagen más completa de cómo cumplir objetivos de sostenibilidad cada vez más ambiciosos. Cada área de enfoque descrita se puede evaluar con respecto al impacto del diseño y los posibles beneficios ambientales. Los diferentes posibles cambios de diseño identificados por el Análisis de Valor Ecológico se pueden clasificar por tiempo, fases de complejidad y alcance del esfuerzo para determinar el mejor camino a seguir.

Figura 1: Análisis de valor ecológico

Específicamente para dispositivos médicos, diseño Los principios están tradicionalmente orientados a cumplir con los requisitos de rendimiento y confiabilidad. La necesidad de centrarse más en la sostenibilidad es evidente en los materiales seleccionados para algunos productos de generaciones anteriores.

Por ejemplo, los exteriores de los productos se pueden pintar por motivos estéticos o para incorporar un agarre suave al tacto. Desde una perspectiva de sostenibilidad, estas adiciones pueden actuar como contaminantes con un impacto negativo en la reciclabilidad del producto.

Como medida de seguridad y para impedir el acceso a la PCBA, el exterior de plástico suele sellarse con una soldadura u otra solución de montaje irreversible. Como resultado de esta característica antimanipulación, el producto no se puede desmontar fácilmente para mantenimiento físico, reparación o restauración de piezas sin riesgo de daño permanente a la carcasa externa y potencialmente también a los componentes internos.

Otro ejemplo se relaciona con consideraciones de actualización de firmware. Algunos productos no permiten actualizar el firmware en productos que ya están implementados en el campo. Si bien esta restricción de seguridad evita la interferencia de un usuario malintencionado, el dispositivo debe reemplazarse cuando haya nuevas funciones o correcciones de errores disponibles, ya que no se puede actualizar físicamente. En este caso, el análisis del valor ecológico puede influir en el desarrollador del producto para habilitar capacidades de mantenimiento remoto del firmware.

Aplicación de la ecointeligencia por diseño

Los dispositivos médicos deben utilizar las pautas de Diseño para el Medio Ambiente (DfE) para ayudar a reducir su impacto ambiental a través de consideraciones como la selección y reducción de materiales. Al comprender los beneficios de un análisis de valor ecológico, los diseñadores pueden evaluar más a fondo los diseños para determinar la mejor manera de construir o rediseñar productos que permitan un fácil desmontaje, reensamblaje, mantenimiento y reparación. Estos procesos de diseño pueden mejorar la confiabilidad y durabilidad de los productos, extendiendo su vida útil y ayudando a mitigar los productos de un solo uso que contribuyen al desperdicio.

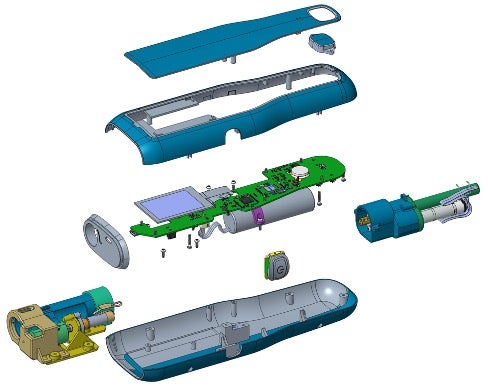

Un ejemplo de la utilización de este proceso de diseño es la plataforma de diseño de autoinyectores inteligentes (Figura 2). El autoinyector es un dispositivo médico creado según las pautas del DfE para reducir su huella ambiental y abordar áreas de mejora para la sostenibilidad del producto identificadas en muchos dispositivos de administración de medicamentos en el mercado actual.

La plataforma fue diseñada para permitir a las empresas farmacéuticas y de tecnología médica acelerar el tiempo de comercialización, reducir los costos y aumentar la confiabilidad, al tiempo que garantiza el cumplimiento de las necesidades del paciente y la sostenibilidad.

Figura 2: Plataforma de autoinyector inteligente

En la industria de la salud, debemos considerar las nuevas demandas de sostenibilidad junto con los requisitos funcionales que se han desarrollado y perfeccionado a lo largo de años de experiencia. De cara al futuro, debemos integrar los principios del Diseño para el Medio Ambiente

en el proceso de diseño de productos para que podamos seguir salvando vidas y al mismo tiempo salvaguardar el planeta.

— Stefano Vicenzetto, ingeniero sénior de sistemas de diseño

La plataforma Smart Autoinjector utiliza numerosos diseños eco-inteligentes, como:

- Pilas recargables de larga duración en lugar de pilas desechables no recargables

- Actualizaciones remotas seguras para el firmware en la plataforma del autoinyector

- El desarrollo de subsistemas más pequeños y sistemas PCBA que utilizan menos materiales reduce el CO general2 emisiones

- Fácil desmontaje, lo que permite mejor reparación, reacondicionamiento o separación de piezas para reutilización, reciclaje o eliminación.

El proceso de montaje de la plataforma del autoinyector se ha diseñado con un diseño de tornillo uniforme en lugar de técnicas como la soldadura láser, la soldadura ultrasónica o el estacado térmico. La utilización de tornillos uniformes garantiza que el autoinyector se pueda desenroscar con una sola herramienta, acelerando y simplificando el desmontaje cuando sea necesario.

El diseño del Flex cumple con las pautas y principios del DfE al minimizar la soldadura y el pegado de productos internos durante el proceso de ensamblaje y fabricación, lo que genera beneficios incluso en la etapa de final de vida útil. Debido a la menor contaminación de los materiales que se reciclan, el diseño continúa contribuyendo a objetivos de reducción de residuos.

Evaluaciones del ciclo de vida para el impacto ambiental.

Junto con las consideraciones de diseño ecointeligente al desarrollar la plataforma del autoinyector, se realizó una evaluación del ciclo de vida desde la cuna hasta la puerta para evaluar los impactos ambientales basándose en lo siguiente:

- CO2 emisiones

- Consumo de energía y agua.

- Tasa de reciclaje (porcentaje de material reciclado)

- Tasa de recuperación (porcentaje de material utilizado para generar energía cuando el producto llega al final de su vida útil)

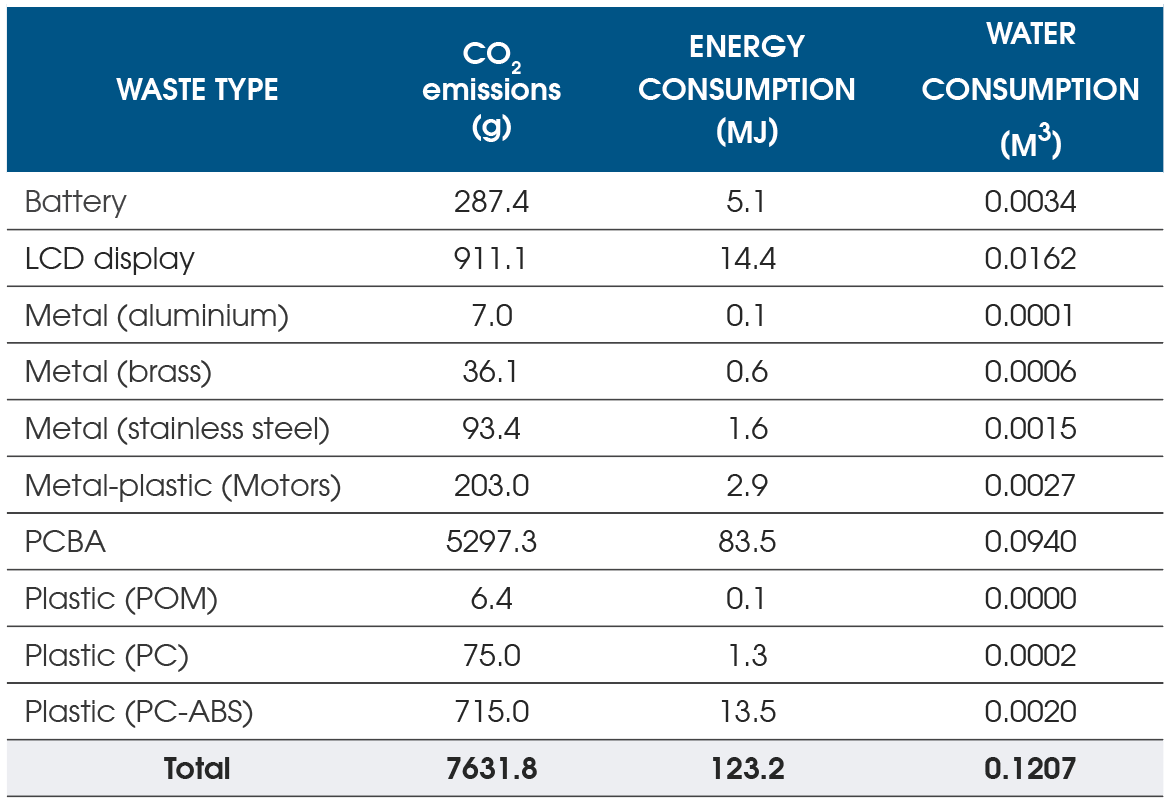

Los resultados de la evaluación (Figura 3) permitieron identificar los posibles impactos ambientales de los diversos componentes utilizados para la fabricación. Con la implementación de las directrices del DfE, las alianzas con empresas MedTech permiten la creación y ejecución de estrategias ecológicas para lograr sus objetivos de sostenibilidad.

Figura 3: Evaluación del ciclo de vida

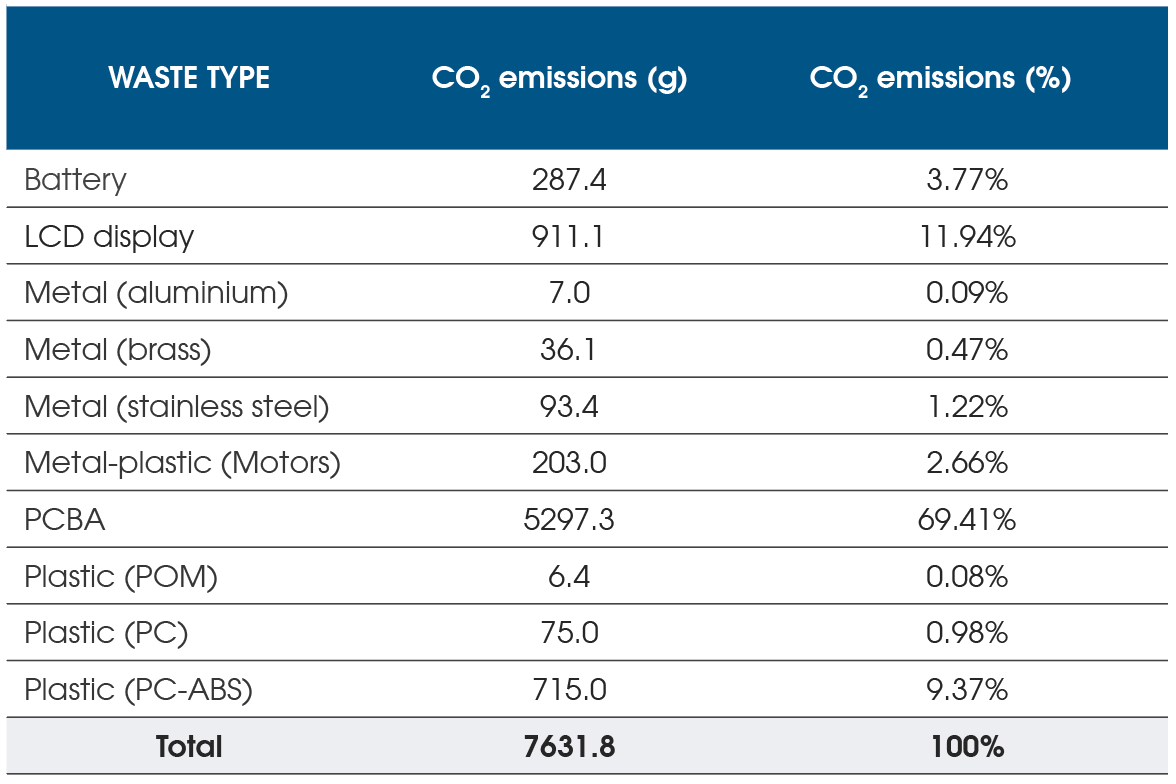

Evaluar específicamente el CO2 emisiones equivalentes (Figura 4), es posible calcular el beneficio de implementar un diseño particular para aumentar la durabilidad o permitir un fácil desmontaje.

Al duplicar los requisitos de confiabilidad del subsistema PCBA durante los ciclos de uso esperados del autoinyector, el PCBA podría reutilizarse para dispositivos reacondicionados, ahorrando hasta 69% en el CO2 emisiones, y al incluir el LCD en la estrategia de renovación, el CO2 El ahorro podría aumentar hasta el 81%.

Otro método para disminuir el CO2 Las emisiones tienen como objetivo reducir la masa de todas las piezas de plástico, especialmente las cubiertas externas y la lente. El análisis de elementos finitos se puede utilizar para optimizar el espesor general, lo que pueden respaldar pruebas ad hoc como las de caída libre o de impacto.

Figura 4: Evaluación del ciclo de vida — CO2 Emisión equivalente

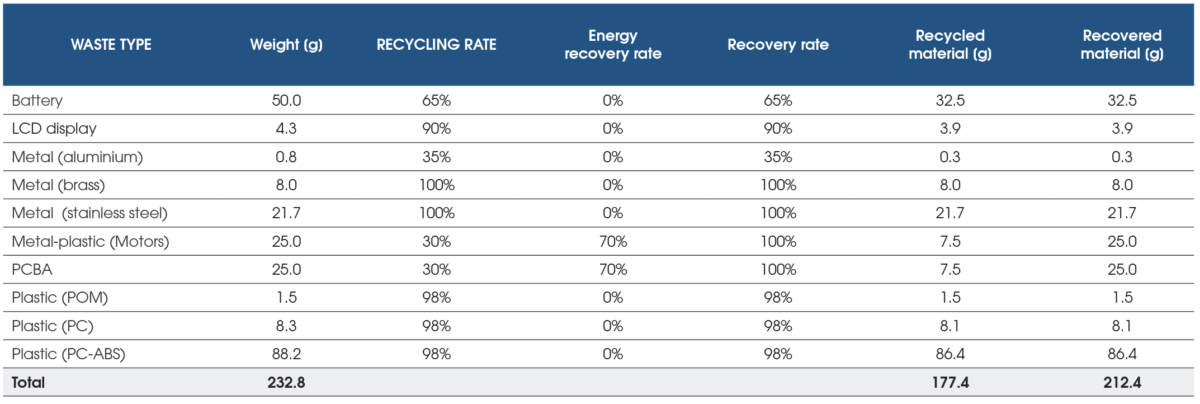

Los objetivos de sostenibilidad se pueden mejorar aún más seleccionando materiales reciclables (Figura 5). El enfoque de Diseño para Desmontaje permite recolectar y separar los materiales al final de la vida útil del producto. Ciertos materiales podrían desviarse de los vertederos y utilizarse para otros fines, como reciclarlos como materias primas para fabricar productos no médicos o recuperar energía.

En general, la tasa de recuperación y reciclaje evaluada para la plataforma de autoinyector inteligente podría alcanzar una tasa de reciclaje de 76,2% (material reciclado/peso total del material) y una tasa de recuperación de 91,2% (material reciclado y recuperado/peso total del material).

Figura 5: Tasa de recuperación y reciclaje

Mejoras continuas en el diseño de productos.

Como se mencionó, se seleccionaron plásticos reciclables para la plataforma del autoinyector en la fase inicial de diseño. Un paso más es reemplazar los plásticos estándar de origen fósil por nuevos plásticos más ecológicos generados a partir de biomasa virgen (vegetación) y aceites de cocina con una menor huella ambiental.

Un ejemplo es un nuevo policarbonato que el fabricante definió como climáticamente neutro y que podría utilizarse para sustituir todas las cubiertas exteriores, reduciendo considerablemente las emisiones asociadas. La misma sustitución se puede realizar también para la lente, inicialmente producida en policarbonato de bisfenol-A de origen fósil. También se puede utilizar un enfoque similar para las piezas de polioximetileno (POM).

Otro proceso de optimización se centra en el consumo de energía.

Optimizando el consumo de energía podemos sustituir la batería por una más pequeña y recargable. Esto resulta en varios beneficios:

- Una reducción del CO2 Emisiones equivalentes en la evaluación del ciclo de vida desde la cuna hasta la puerta.

- Reducción de la energía necesaria para recargar la batería de la plataforma del autoinyector durante su uso.

- Una reducción de residuos peligrosos durante la eliminación de los productos.

En última instancia, los fabricantes de dispositivos médicos pueden adoptar principios de mejora continua para evaluar el diseño de un producto de forma continua e implementar nuevas formas de hacerlo más sostenible.

Conclusión

Al aplicar el modelo de análisis de valor ecológico y prescribir las pautas del DfE, utilizando la plataforma de autoinyector Flex como ejemplo, los ingenieros de Flex demuestran el profundo conocimiento y la capacidad para habilitar un modelo de producción circular ecointeligente que, en última instancia, reduce los desechos y genera mayores valores a partir de los recursos. .

Estos procesos son vitales a medida que más industrias, especialmente la atención médica, continúan avanzando hacia dispositivos sustentables que contribuyen a objetivos centrados en el medio ambiente y mayores responsabilidades sociales corporativas sin comprometer la confiabilidad del dispositivo y la seguridad del paciente.

Trabajemos juntos para crear lo extraordinario

Trabajar con un socio confiable de fabricación y cadena de suministro como Flex le permite avanzar más rápido (a través de la ideación, la creación de prototipos, la ingeniería, la fabricación, el cumplimiento de valor agregado y las soluciones de economía circular y logística inversa) mientras aprovecha un conjunto más amplio de experiencia, capacidades y escala.

Vídeo no disponible

El contenido que busca no está disponible en este momento. Agradecemos su paciencia y esperamos compartirlo pronto con usted.

Flex se asocia con empresas médicas para diseñar, fabricar y entregar sus innovadores dispositivos médicos, equipos médicos y soluciones de administración de medicamentos.

Aportamos un rico enfoque tecnológico a nuestro enfoque de diseño y fabricación con influencia entre industrias a una escala inigualable y podemos proporcionar una integración vertical completa bajo un mismo techo. Nuestro enfoque está respaldado por instalaciones registradas por la FDA, que cumplen con ISO 13485 y acreditadas por Med, y un sistema de calidad que nos mantiene con los más altos estándares.