Las tecnologías de la Industria 4.0 (I4.0) están impulsando la transformación fundamental de la fabricación para permitir operaciones más integradas, eficientes y sostenibles. A medida que las organizaciones trabajan para cumplir con los compromisos de sostenibilidad con fechas límite que se acercan rápidamente, una cartera enfocada de tecnologías I4.0 puede ayudar a acelerar los beneficios ambientales, como la reducción de desechos, una mayor eficiencia energética y una reducción de emisiones.

Nuestros sitios en todo el mundo aprovechan Tecnologías de la industria 4.0 no solo para ofrecer mejores resultados comerciales para nuestros clientes, sino también para promover la fabricación y la producción sostenibles a través de diversos procesos de fabricación.

Sorocaba, Brasil, diseña un ecosistema de economía circular de Industria 4.0 y un sistema inteligente de gestión de servicios públicos

Reconociendo el papel de la industria manufacturera a la hora de abordar los crecientes desafíos de los residuos electrónicos, nuestra planta certificada como residuo cero en Sorocaba, Brasil, desarrolló una ecosistema de economía circular. Utilizando tecnologías I4.0, Sorocaba transforma los desechos electrónicos y reintroduce materiales reutilizados en el ciclo de vida del producto mediante la reparación, la recolección de piezas y materiales y el reciclaje. Este viaje de una década le valió a Sorocaba su designación como la primera Faro de Sostenibilidad en Brasil por el Foro Económico Mundial.

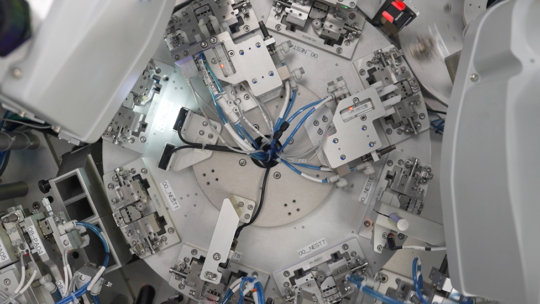

El sitio aprovecha la automatización de varias maneras para permitir soluciones de economía circular, tanto para las instalaciones como para nuestros clientes en Brasil.

El sistema integrado y automatizado de gestión de materiales de Sorocaba identifica los materiales de desecho al tiempo que garantiza un reciclaje desinfectado. Este proceso implica digitalización, incluido un sistema de logística inversa basado en la nube, que respalda el seguimiento y la recolección eficiente de residuos mediante contenedores de recolección industriales basados en Internet de las cosas (IIoT) y separación automatizada. Esto ha resultado en una 94% reducción de desperdicio de material y 38% reducción de costos de material plástico. Nuestros esfuerzos, incluido este sistema de gestión del desempeño, también redujeron la necesidad de recursos equivalentes a 44.000 créditos de carbono.

Nuestro equipo de Sorocaba y otros sitios en todo el mundo optimizan el diseño de productos para obtener mejores resultados comerciales y de sostenibilidad mediante la fabricación aditiva, que es inherentemente un proceso más eficiente en términos de residuos y puede usarse para servicios de economía circular. Por ejemplo, Sorocaba utiliza tecnología de impresión 3D aditiva para ayudar a diseñar piezas para productos reacondicionados, lo que permite aún más prácticas circulares.

La digitalización no sólo puede reforzar las prácticas de fabricación sostenible, sino que también proporciona datos e información en tiempo real. Estas herramientas pueden ayudar a reducir la huella ambiental de un sitio a través de funciones como la gestión de servicios públicos o un CO2 Panel de control que proporciona visibilidad del ahorro medioambiental para los clientes. Al digitalizar su ecosistema de economía circular, el equipo de Flex Sorocaba pudo medir los impactos sostenibles, incluido un 41% reducción de emisiones de gases de efecto invernadero de alcance 1 y 2, así como reducción 30% del consumo de agua.

41%

Reducción de las emisiones de gases de efecto invernadero de alcance 1 y 2

30%

Reducción de

consumo de agua

Althofen, Austria aprovecha la IoT y la automatización para reducir las emisiones y los residuos

Un miembro de la Red Mundial de Faros del Foro Económico Mundial, la transformación de 50 años de nuestra planta de Althofen, Austria, en una fábrica inteligente demuestra cómo las tecnologías I4.0 pueden mejorar la eficiencia operativa y la agilidad al tiempo que promueven resultados ambientales y comerciales positivos. Hoy en día, el sitio utiliza electricidad generada a partir de fuentes de energía renovables 100% como la solar, bombas de calor y energía hidroeléctrica y se enorgullece de ser neutral en carbono.

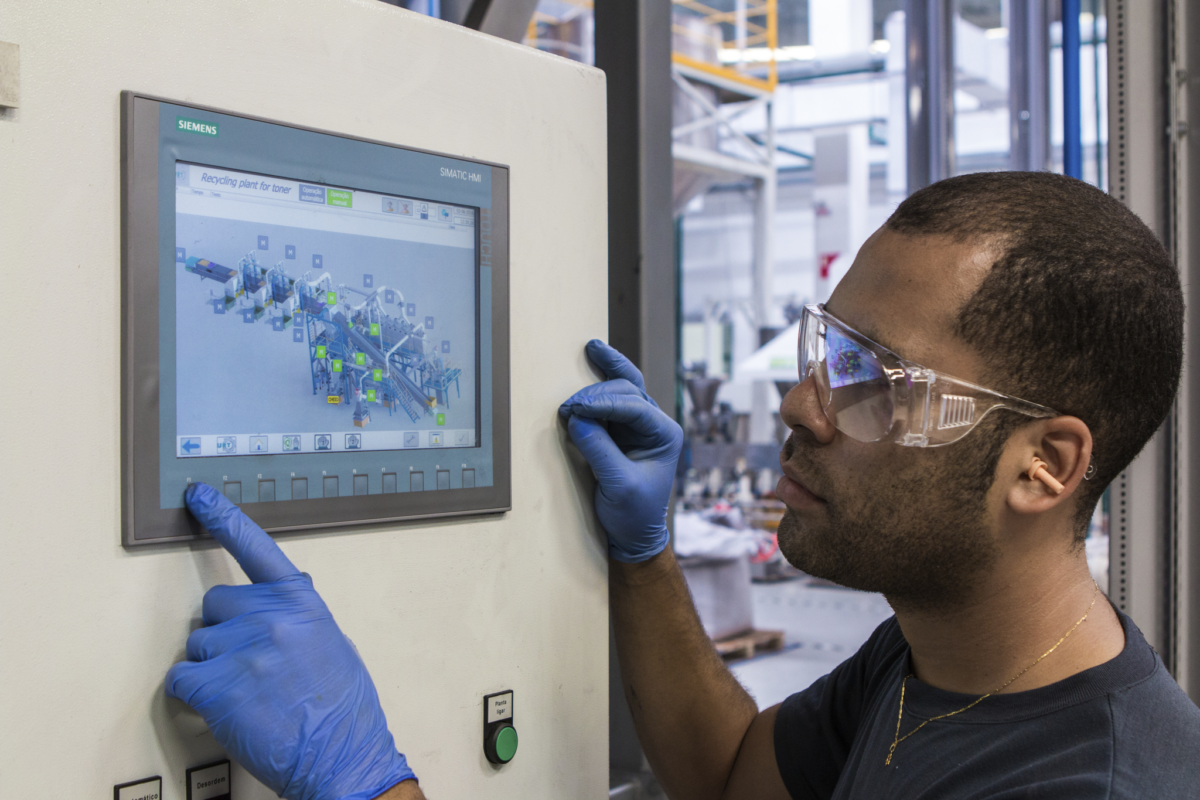

La columna vertebral del progreso ambiental de Althofen es una infraestructura de TI especializada habilitada por IIoT, que proporciona monitoreo de datos energéticos en tiempo real y alertas sobre uso significativo de energía, fugas y más.

La gestión mejorada del flujo de información ayuda al sitio a identificar rápidamente pérdidas de energía innecesarias y a planificar para evitar de manera eficiente las horas pico. La digitalización y automatización de los datos del sitio ha dado como resultado una menor necesidad de viajes y una mayor colaboración virtual. Esto proporciona más beneficios de sostenibilidad, aumentando la eficiencia y al mismo tiempo reduciendo las emisiones. Además, el equipo de Althofen utiliza la realidad virtual para realizar mantenimiento e inspecciones de forma remota.

La capacidad de capturar y visualizar datos del sitio en tiempo real también ayuda al equipo a reducir el desperdicio, incluido agua, papel y más. Por ejemplo, las tecnologías I4.0 permiten material bajo demanda y se comunican cuando hay un cambio notable en los parámetros del proceso para ayudar a evitar defectos y desperdicios de material.

Al adoptar la tecnología I4.0 para ofrecer un progreso más estratégico y sostenible, el sitio está ayudando a los clientes en su viaje hacia la sostenibilidad. Paralelamente al progreso de la sustentabilidad de Althofen, el sitio ha experimentado beneficios comerciales como resultado de sus operaciones resilientes, ágiles y sustentables.

Los sitios de China utilizan la digitalización para reducir los residuos y la energía

Muchas de nuestras plantas en China utilizan la digitalización y la medición inteligente para cuantificar, analizar y mitigar los impactos ambientales de las operaciones.

Nuestra planta de Fuyong, China, instaló medidores de energía inteligentes y una red digitalizada para desarrollar una plataforma de gestión de energía que proporciona datos de uso de energía en tiempo real de los procesos de fabricación y tendencias históricas de consumo. Las tecnologías I4.0 y la infraestructura de TI ayudan al equipo a aprovechar los datos para tomar decisiones mejor informadas sobre futuras soluciones y prácticas de gestión de energía.

El sitio también emplea un sistema digital de gestión de residuos, específicamente para eliminar el procesamiento manual del peso del material y los residuos. El sitio instaló básculas en red en todas las instalaciones, lo que permite a los miembros del equipo escanear un código QR que registra rápidamente información básica del material, incluido su peso, antes de ingresar los datos en un sistema de verificación. Este acceso en tiempo real a los datos es una fuerza impulsora para los esfuerzos de reducción de residuos del sitio, particularmente con el objetivo de llegar a cero residuos. El sistema reduce el desperdicio de papel al tiempo que aumenta la eficiencia y precisión del registro de datos.

Además, Flex Zhuhai B11 apuesta fuertemente por el consumo y la producción responsables a través del ahorro energético.

La tecnología IoT permite el seguimiento en tiempo real de las tendencias de consumo de servicios públicos como agua, electricidad y otros que se están instalando. La gobernanza del consumo real versus el pronóstico se automatiza a través de un avanzado Sistema de Gestión de Ingeniería de Instalaciones. El control automático inteligente de equipos clave de las instalaciones, como el sistema de ventilación, la iluminación, el sistema de aire acondicionado central y una bomba de agua, también impulsa una mayor eficiencia en el consumo de energía.

La Industria 4.0 es clave para nuestro viaje de fabricación sostenible

La innovación en los procesos de fabricación con tecnologías de la Industria 4.0 maximiza los recursos, reduce los residuos y proporciona información para acelerar aún más la sostenibilidad. A medida que avancemos en nuestro camino hacia la sostenibilidad, continuaremos innovando para ofrecer capacidades de fabricación avanzadas y sostenibles, aprovechando la automatización y la robótica, la digitalización, la simulación, la fabricación aditiva y otras innovaciones en la fabricación avanzada.