Si bien la cuarta revolución industrial representa una década de progreso, el Flex Paul Baldassari Se abre paso entre los rumores para destacar las tecnologías que impulsan la industria y las ideas que podrían quedar atrás.

Durante los últimos diez años, la industria manufacturera ha estado muy concentrada en discutir, explorar y probar las promesas de Industria 4.0. Los beneficios introducidos por la cuarta revolución industrial se centran en gran medida en la implementación de interconectividad, automatización, datos en tiempo real y otras tecnologías avanzadas que impulsan el rendimiento, optimizan los procesos y agilizan la eficiencia.

La pandemia global puso a prueba la madurez de este movimiento como nunca antes, mostrando cuán útiles son estas tecnologías y cuán esencial es tener datos en tiempo real al alcance de la mano, desde los proveedores hasta la fábrica.

Los expertos sólo esperan que el impulso aumente. Analistas de IDC Las inversiones compartidas en tecnología que apoyan el futuro del trabajo crecerán casi 17% en 2021, alcanzando $656 mil millones. Además, la industria manufacturera representará casi un tercio de ese gasto.

¿La razón? Muchos análisis muestran que los fabricantes que dan prioridad a la tecnología Industria 4.0 prosperan y esperan ver mayores ingresos en los próximos doce meses.

Si bien los beneficios son innegables, identificar las herramientas que respaldan la “fábrica del futuro” no siempre es tan fácil como parece. Durante el último año y medio, aprendimos rápidamente que algunas de las promesas de la Industria 4.0 no son tan importantes en un mundo pospandémico, mientras que otras florecieron y seguirán ayudándonos durante años. Dado que los fabricantes planean invertir en soluciones avanzadas en los próximos años, es importante separar las exageraciones de la realidad.

Los conceptos de fabricación reciben demasiada publicidad

Algunas tecnologías e ideas importantes no han estado a la altura de las expectativas, incluida la fabricación aditiva, la personalización y los productos inteligentes.

Si bien la fabricación aditiva ha sido excelente para crear prototipos rápidamente de herramientas, accesorios y piezas de repuesto, la promesa de ayudar a la producción de gran volumen o de piezas impresas en 3D no ha demostrado su eficacia. En algunas iniciativas de fabricación de menor volumen, como la aeroespacial, ha funcionado muy bien. Pero para una producción compleja o de gran volumen, la fabricación aditiva se ha quedado corta. Además, la fabricación aditiva solo produce aproximadamente un 80% de resistencia del material en comparación con una pieza producida mediante moldeo, fresado u otros métodos tradicionales.

Otra idea que ganó un fuerte impulso antes de la pandemia y que rápidamente se desaceleró es la tecnología de personalización. El concepto sigue siendo importante para algunos mercados, como el de la informática y las comunicaciones empresariales, pero no es tan importante para los consumidores como se pensaba inicialmente. Los expertos de Flex sugieren que la personalización de la interfaz es esencial para la electrónica, pero la gente no quiere sentirse abrumada al tomar las decisiones necesarias para un producto verdaderamente personalizable.

La última tecnología que no ha cumplido su promesa son los productos inteligentes altamente configurables. Al principio del movimiento Industria 4.0, existía la creencia de que cada producto definiría su recorrido a través del proceso de fabricación. Sin embargo, esto requiere mucha estrategia, diseño, tiempo y financiación. Hay mucho más valor sin explotar en invertir e impulsar la inteligencia en la fábrica que en el producto real durante la fabricación.

Tecnología industrial avanzada que impulsa la Industria 4.0

Eso no quiere decir que la Industria 4.0 sea un fracaso. Por el contrario, varias soluciones avanzadas han sido fundamentales en los talleres de todo el mundo y seguirán impulsando la industria hacia adelante, y el año pasado es prueba de ello.

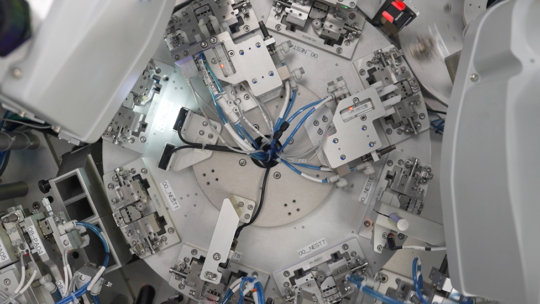

Automatización y robótica., por ejemplo, fueron fundamentales para ampliar la superficie del taller y mantener a los empleados adecuadamente distanciados. La realidad aumentada y la digitalización desempeñaron un papel fundamental a la hora de establecer las colas rápidamente. Y la simulación era esencial para mostrar virtualmente y realizar cambios en fábricas, líneas y rampas.

Como hemos discutido los líderes de Flex y yo en otros blogs, más allá de mantener a los empleados socialmente distanciados, automatización tiene el poder de hacer que el trabajo sea más placentero, mejorar la seguridad en la fábrica y promover el desarrollo profesional. En Flex, hemos visto avances increíbles en el rendimiento con el apoyo de cobots, robots móviles y otras soluciones de automatización. Los análisis avanzados y la IA incluso permiten a los equipos identificar máquinas o herramientas específicas que necesitan mantenimiento antes de un evento catastrófico.

Realidad aumentada y digitalización Permitir a organizaciones como Flex configurar pantallas en diferentes fábricas para mostrar las mejores prácticas de un sitio a otro, compartir información desde dispositivos conectados y brindar comentarios sobre cómo los equipos pueden aumentar los rendimientos. Estas tecnologías permiten a los técnicos de taller trabajar juntos a pesar de estar a miles de kilómetros de distancia, lo que acelera la colaboración y el rendimiento.

Finalmente, simulación ayuda a las organizaciones proporcionando una vista virtual de la fábrica, mostrando cómo se ve la línea y resaltando vistas de las máquinas para identificar y solucionar problemas de manera proactiva. Este ámbito virtual permite conversaciones directas entre los clientes y los equipos internos al comienzo de un proyecto. Luego, si se necesita un cambio, es un simple cambio para ejecutar una nueva versión simulada, lo que permite el análisis en múltiples capas lógicas. Utilizando la simulación, Flex ha optimizado los proyectos de los clientes, optimizando la programación para aumentar la producción en millones de productos y mejorando el rendimiento en las estaciones de trabajo con 70%.

Aprovechando al máximo la cuarta revolución industrial

Hemos alcanzado un punto de inflexión en la fabricación. Ya no es agradable tener tecnologías de fabricación avanzadas, sino un imperativo para las organizaciones que quieren seguir siendo competitivas en el futuro. Sin embargo, los grandes volúmenes de datos y la tecnología avanzada solo ayudan si impulsan decisiones comerciales que marcan una diferencia real y mejoran los resultados.

Por lo tanto, no debería sorprender que las soluciones más prometedoras sean aquellas que:

- Simplifique las tareas repetibles, peligrosas, aburridas, sucias o difíciles para liberar tiempo de los trabajadores para actividades y proyectos de nivel superior.

- Capacite a los empleados, desde el taller hasta la oficina de la esquina, con datos en tiempo real que permitan tomar decisiones más rápidas.

- Impulsar la comunicación y la flexibilidad

- Garantizar la resiliencia durante todo el proceso de fabricación.

Para las organizaciones manufactureras que buscan impulsar o reforzar su viaje hacia la Industria 4.0 con nuevas inversiones, es crucial darse cuenta de que la tecnología impulsa la innovación. Aún así, los humanos son el ingrediente fundamental en la implementación, gestión y análisis de la tecnología existente. Las nuevas implementaciones son tan buenas como la capacidad del equipo para mantener nuevos procesos optimizados que impulsen resultados.