Industrie 4.0 (I4.0)-Technologien treiben den grundlegenden Wandel der Fertigung voran, um integriertere, effizientere und nachhaltigere Abläufe zu ermöglichen. Während Unternehmen daran arbeiten, Nachhaltigkeitsverpflichtungen zu erfüllen, während die Fristen immer näher rücken, kann ein fokussiertes Portfolio von I4.0-Technologien dazu beitragen, Umweltvorteile wie weniger Abfall, erhöhte Energieeffizienz und reduzierte Emissionen zu beschleunigen.

Unsere Standorte auf der ganzen Welt profitieren davon Industrie 4.0-Technologien um nicht nur bessere Geschäftsergebnisse für unsere Kunden zu erzielen, sondern auch die nachhaltige Herstellung und Produktion in verschiedenen Herstellungsprozessen voranzutreiben.

Sorocaba, Brasilien, entwirft ein Industrie-4.0-Ökosystem für die Kreislaufwirtschaft und ein intelligentes Versorgungsmanagementsystem

Unser Null-Abfall-zertifizierter Standort in Sorocaba, Brasilien, hat die Rolle der Fertigungsindustrie bei der Bewältigung der wachsenden Herausforderungen im Bereich Elektroschrott (Elektroschrott) erkannt Ökosystem der Kreislaufwirtschaft. Mithilfe von I4.0-Technologien wandelt Sorocaba Elektroschrott um und führt wiederverwendete Materialien durch Reparatur, Ernte von Teilen und Materialien sowie Recycling wieder in den Produktlebenszyklus ein. Diese jahrzehntelange Reise brachte Sorocaba die Auszeichnung als erste ein Nachhaltigkeits-Leuchtturm in Brasilien vom Weltwirtschaftsforum.

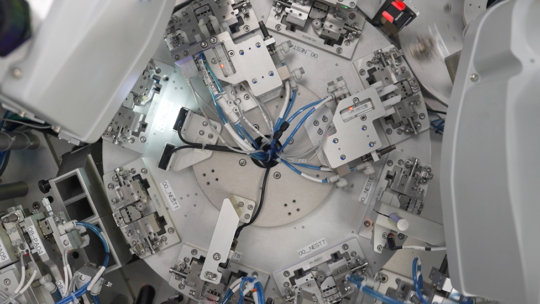

Der Standort nutzt die Automatisierung auf verschiedene Weise, um Lösungen für die Kreislaufwirtschaft zu ermöglichen, sowohl für die Anlage als auch für unsere Kunden in Brasilien.

Das integrierte, automatisierte Materialmanagementsystem von Sorocaba identifiziert Abfallmaterialien und sorgt gleichzeitig für ein hygienisches Recycling. Dieser Prozess beinhaltet die Digitalisierung, einschließlich eines cloudbasierten Rückführungslogistiksystems, das eine effiziente Verfolgung und Sammlung von Abfällen mithilfe von Sammelbehältern auf der Basis des industriellen Internets der Dinge (IIoT) und einer automatisierten Trennung unterstützt. Dies hat zu einem geführt 94% Reduzierung des Materialabfalls und 38% Reduzierung der Kunststoffmaterialkosten. Unsere Bemühungen, einschließlich dieses Leistungsmanagementsystems, reduzierten auch den Bedarf an Ressourcen im Gegenwert von 44.000 Emissionsgutschriften.

Unser Sorocaba-Team und andere Standorte auf der ganzen Welt optimieren das Produktdesign für bessere Geschäfts- und Nachhaltigkeitsergebnisse mithilfe der additiven Fertigung, einem von Natur aus abfalleffizienteren Prozess, der für Kreislaufwirtschaftsdienstleistungen genutzt werden kann. Sorocaba nutzt beispielsweise additive 3D-Drucktechnologie, um Teile für generalüberholte Produkte zu entwerfen und so zirkuläre Praktiken weiter zu ermöglichen.

Die Digitalisierung kann nicht nur nachhaltige Produktionspraktiken stärken, sondern liefert auch Echtzeitdaten und Erkenntnisse. Diese Tools können durch Funktionen wie Versorgungsmanagement oder CO dazu beitragen, den ökologischen Fußabdruck eines Standorts zu reduzieren2 Dashboard, das den Kunden Einblick in die Umwelteinsparungen bietet. Durch die Digitalisierung seines Ökosystems der Kreislaufwirtschaft konnte das Team von Flex Sorocaba nachhaltige Auswirkungen messen, darunter a 41% Reduzierung der Treibhausgasemissionen der Bereiche 1 und 2 sowie eine 30% Reduzierung des Wasserverbrauchs.

41%

Reduzierung der Treibhausgasemissionen Scope 1 und 2

30%

Reduzierung in

Wasserverbrauch

Althofen, Österreich nutzt IoT und Automatisierung, um Emissionen und Abfall zu reduzieren

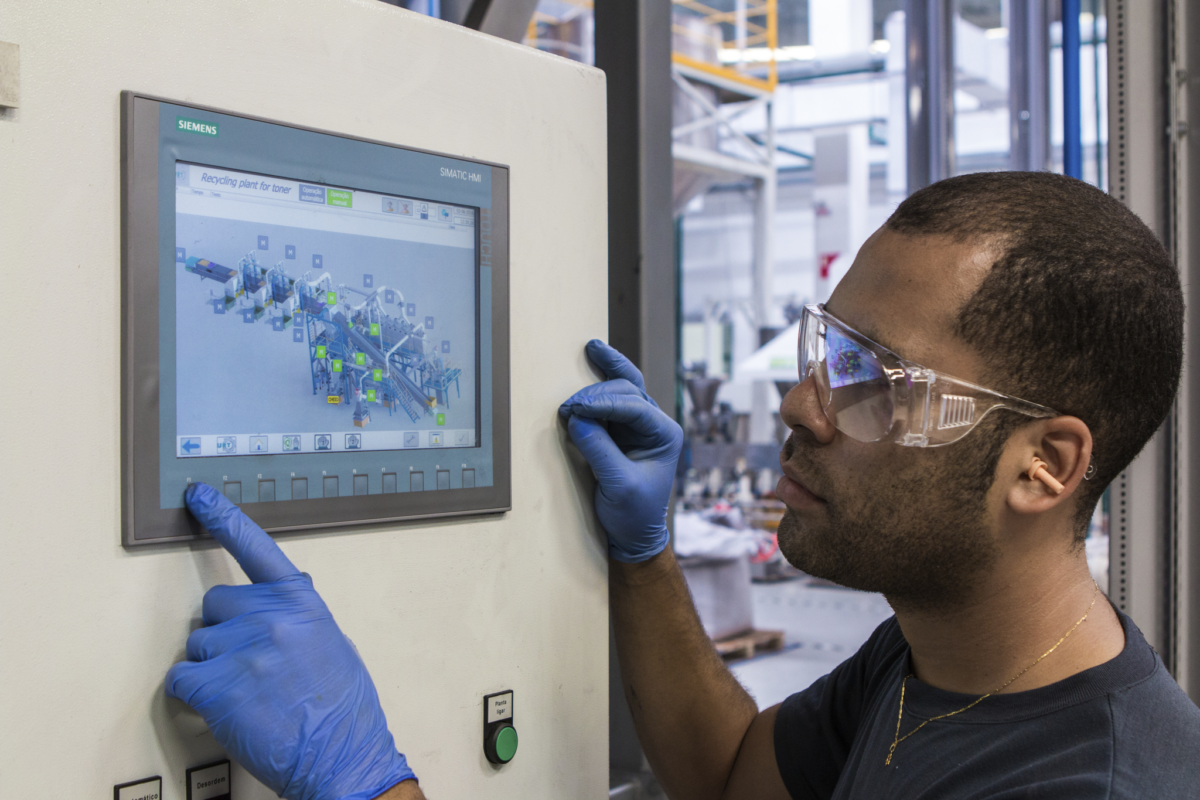

Ein Mitglied der Globales Leuchtturmnetzwerk des WeltwirtschaftsforumsDie 50-jährige Umwandlung unseres Standorts in Althofen, Österreich in eine intelligente Fabrik zeigt, wie I4.0-Technologien die betriebliche Effizienz und Agilität verbessern und gleichzeitig positive Umwelt- und Geschäftsergebnisse fördern können. Heute nutzt der Standort Strom, der aus erneuerbaren Energiequellen wie Solarenergie, Wärmepumpen und Wasserkraft erzeugt wird, und ist stolz darauf, CO2-neutral zu sein.

Das Rückgrat des Umweltfortschritts von Althofen ist eine spezialisierte IT-Infrastruktur, die durch IIoT ermöglicht wird und eine Energiedatenüberwachung in Echtzeit und Warnungen vor erheblichem Energieverbrauch, Leckagen und mehr ermöglicht.

Das verbesserte Informationsflussmanagement hilft dem Standort, unnötige Energieverluste schnell zu erkennen und Spitzenzeiten effizient zu vermeiden. Die Digitalisierung und Automatisierung von Standortdaten hat zu einem geringeren Reisebedarf und einer stärkeren virtuellen Zusammenarbeit geführt. Dies bietet weitere Nachhaltigkeitsvorteile, steigert die Effizienz und reduziert gleichzeitig die Emissionen. Darüber hinaus nutzt das Althofener Team die virtuelle Realität, um Wartungen und Inspektionen aus der Ferne durchzuführen.

Die Möglichkeit, Standortdaten in Echtzeit zu erfassen und zu visualisieren, hilft dem Team auch dabei, Abfall zu reduzieren, einschließlich Wasser, Papier und mehr. Beispielsweise ermöglichen die I4.0-Technologien bedarfsgesteuertes Material und kommunizieren, wenn sich die Prozessparameter deutlich ändern, um Materialfehler und Verschwendung zu vermeiden.

Durch den Einsatz der I4.0-Technologie, um strategischeren und nachhaltigeren Fortschritt zu erzielen, unterstützt die Website Kunden auf ihrem Weg zur Nachhaltigkeit. Parallel zu den Nachhaltigkeitsfortschritten Althofens hat der Standort durch seinen widerstandsfähigen, agilen und nachhaltigen Betrieb geschäftliche Vorteile erfahren.

Chinesische Standorte nutzen die Digitalisierung, um Abfall und Energie zu reduzieren

Viele unserer Standorte in China nutzen Digitalisierung und Smart Metering, um die Umweltauswirkungen des Betriebs zu quantifizieren, zu analysieren und zu mindern.

Unser Standort in Fuyong, China, installierte intelligente Stromzähler und ein digitalisiertes Netzwerk, um eine Energiemanagementplattform zu entwickeln, die Echtzeit-Energieverbrauchsdaten von Herstellungsprozessen und historische Verbrauchstrends bereitstellt. Die I4.0-Technologien und die IT-Infrastruktur helfen dem Team, Daten zu nutzen, um fundiertere Entscheidungen über zukünftige Energiemanagementlösungen und -praktiken zu treffen.

Der Standort setzt außerdem ein digitales Abfallmanagementsystem ein, um insbesondere die manuelle Verarbeitung von Materialgewicht und Abfall zu vermeiden. Der Standort installierte in der gesamten Anlage vernetzte Waagen, die es den Teammitgliedern ermöglichen, einen QR-Code zu scannen, der schnell grundlegende Informationen zum Material, einschließlich seines Gewichts, registriert, bevor die Daten in ein Verifizierungssystem eingegeben werden. Dieser Echtzeitzugriff auf Daten ist eine treibende Kraft für die Abfallreduzierungsbemühungen des Standorts, insbesondere mit dem Ziel, Null Abfall zu erreichen. Das System reduziert die Papierverschwendung und erhöht gleichzeitig die Effizienz und Genauigkeit der Datenerfassung.

Darüber hinaus setzt sich Flex Zhuhai B11 stark für einen verantwortungsvollen Verbrauch und eine verantwortungsvolle Produktion durch Energieeinsparung ein.

Die IoT-Technologie ermöglicht die Echtzeitverfolgung der Verbrauchstrends der Versorgungsunternehmen für Wasser, Strom usw., die derzeit installiert werden. Die Steuerung des tatsächlichen Verbrauchs im Vergleich zur Prognose wird durch ein fortschrittliches Facility Engineering Management System automatisiert. Die intelligente automatische Steuerung wichtiger Anlagenausrüstungen wie Lüftungssystem, Beleuchtung, zentrale Klimaanlage und Wasserpumpe sorgt außerdem für weitere Effizienzsteigerungen beim Energieverbrauch.

Industrie 4.0 ist der Schlüssel zu unserem Weg zur nachhaltigen Fertigung

Die Innovation von Herstellungsprozessen mit Industrie 4.0-Technologien maximiert Ressourcen, reduziert Abfall und liefert Erkenntnisse, um die Nachhaltigkeit weiter zu beschleunigen. Während wir auf unserem Weg zur Nachhaltigkeit voranschreiten, werden wir weiterhin Innovationen entwickeln, um fortschrittliche und nachhaltige Fertigungskapazitäten bereitzustellen, indem wir Automatisierung und Robotik, Digitalisierung, Simulation, additive Fertigung und andere Innovationen in der fortschrittlichen Fertigung nutzen.