Bereits im Jahr 2020 identifizierte das Weltwirtschaftsforum vier dauerhafte Veränderungen im verarbeitenden Gewerbe:

Agilität und Kundenorientierung

in den Mittelpunkt der Betriebsabläufe gestellt, was zu einer schnelleren Erkennung von Kundenpräferenzen und entsprechenden Anpassungen des Produktionsflusses in kleinformatigen modularen Fabriken der nächsten Generation führt

Belastbarkeit der Lieferkette

als Wettbewerbsvorteil, der vernetzte, rekonfigurierbare n-Tier-Versorgungsökosysteme, Regionalisierung und insgesamt einen höheren Grad an Individualisierung erfordert

Geschwindigkeit und Produktivität

erreicht durch einen höheren Automatisierungsgrad und eine Ausweitung der Belegschaft, was zu mehr Sicherheit und Wettbewerbsfähigkeit in einer Gesellschaft führt, in der kontinuierliche Weiterbildung und Mobilität zur Norm werden

Ökoeffizienz

als ein Muss, um im Geschäft zu bleiben und die Einhaltung einer zunehmend komplexen

Regulierungslandschaft

Sie beschrieben die vier Schichten als „angesichts beispielloser Herausforderungen zunehmend relevant“ und „Schlüssel zur Nachhaltigkeit von Unternehmen angesichts von Disruption“. Diese vier Veränderungen sind heute genauso relevant wie eh und je, damit Unternehmen auch in Zukunft wettbewerbsfähig, widerstandsfähig und verantwortungsbewusst bleiben.

In diesem Dokument gehen wir auf fünf Anwendungsfälle von Flex ein, die unterschiedliche Toolsets, Systeme, Geschäftsmodelle und Ansätze nutzen, um einen oder mehrere der nachhaltigen Veränderungen in der Fertigungsindustrie zu adressieren. Durch die Nutzung fortschrittliche Fertigungstechnologien In Kombination mit innovativer, menschenzentrierter und datengesteuerter Entscheidungsfindung können Hersteller alle vier Veränderungen erfassen: Agilität und Kundenzentriertheit, Belastbarkeit der Lieferkette, Geschwindigkeit und Produktivität sowie Ökoeffizienz.

Datenanalysen und die Fähigkeit, fundierte und zeitnahe Entscheidungen zu treffen, sind entscheidend, um in der sich ständig weiterentwickelnden Geschäftswelt von heute wettbewerbsfähig, widerstandsfähig und flexibel zu bleiben. Bei Flex sind wir uns bewusst, dass Datenerfassung und -analyse die Grundlage für jedes System bilden. Wir sind uns auch bewusst, dass die Nutzung fortschrittlicher Analysen zu optimierten Herstellungsprozessen und anderen systemweiten Verbesserungen führt, sodass wir die Mengenanforderungen unserer Kunden erfüllen und gleichzeitig eine erstklassige Produktqualität aufrechterhalten können.

Mithilfe von Industriesensoren können Hersteller verschiedene Parameter wie Vibration, Feuchtigkeit, Temperatur, Druck sowie Video- und Optikdaten messen. Diese Fülle an Informationen liefert wertvolle Einblicke in Fertigungsabläufe und ermöglicht datengesteuerte Entscheidungen in Echtzeit. Darüber hinaus können Internet-of-Things-Plattformen (IoT) und Datenmanagementlösungen verwendet werden, um unter anderem erweiterte Analysen, maschinelles Lernen und Fehleranalysen zu integrieren. Bei Flex verfolgen wir diesen ganzheitlichen Ansatz zur Einbettung erweiterter Analysen in den Fertigungsprozess, damit wir das volle Potenzial des digitalen Fertigungsökosystems ausschöpfen können.

Um diese Vision hypervernetzter Wertschöpfungsnetzwerke zu verwirklichen, müssen Hersteller eine Vielzahl von Daten- und Analyseanwendungen einsetzen, wie etwa vorausschauende Wartung, fortschrittliche Robotik sowie Tracking und Tracing in Lieferketten. Die zugrunde liegenden Datenbestände sind das Lebenselixier dieser Anwendungen.

Diese Daten können:

- Liefern Sie umsetzbare Erkenntnisse, indem Sie durch menschliche Analyse von Berichten und Dashboards Muster in den Daten erkennen.

- Mithilfe erweiterter Analysen historischer Daten können Sie zukünftige Ergebnisse vorhersagen, auf deren Grundlage Geschäftspartner handeln können.

- Ermöglichen Sie selbstoptimierende Systeme, die durch selbstlernende, selbststeuernde Algorithmen mit Eingaben aus historischen und Echtzeitdaten autonom handeln.

Bei Flex liefern wir Echtzeitanalysen und -steuerung durch einen umfassenden Ansatz für das industrielle IoT-Ökosystem. Durch die Investition in ein End-to-End-Ökosystem, das Datenerfassung, erweiterte Analysen und Echtzeitsteuerung umfasst, erzielen wir allgemeine Effizienzsteigerungen, optimieren Fertigungsprozesse und verhelfen unseren Kunden zum Erfolg.

Der virtuelle Fabrikoperator steigert die Geschwindigkeit und Produktivität in der modernen Fertigung

Unser Standort in Althofen, Österreich, ist ein High-Mix-Low-Volume-Standort, der Kunden mit einem Portfolio von Hunderten hochkomplexer Projekte bedient. Das bedeutet, dass der Standort in jedem Monat durchschnittlich 900 Umstellungen verzeichnet.

Dieser Grad an Komplexität kann für menschliche Bediener schwierig und zeitaufwändig zu bewältigen sein. Daher versuchte das Team, diese Prozesse durch die Implementierung eines 24/7 Line Stop Assistant, genannt LISA. LISA ist ein proprietäres, virtuelles Bediensystem mit Echtzeitzugriff auf alle Datenquellen der Produktionslinien.

LISA nutzt diese Daten, um falsch konfigurierte Produktionslinien anzuhalten und das Fertigungsteam zu warnen, damit es Fehler beheben kann, bevor sie sich weiter ausbreiten. Außerdem identifiziert es Linienbediener und stellt sicher, dass diese vor der Konfiguration einer Linie richtig geschult werden.

Seit der ersten Einführung von LISA im Jahr 2019 konnten am Standort Althofen die Umstellungskennzahlen verbessert werden, indem folgende Punkte reduziert wurden:

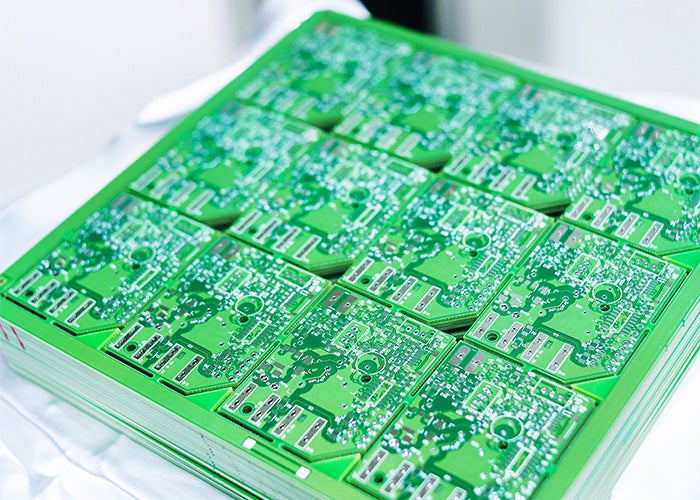

Höhere Genauigkeit und Produktivität bei PCBA mit KI für vorausschauende Wartung

Flex produziert Tausende von Leiterplattenbaugruppen (PCBAs) pro Monat an unserem Standort in Zalaegerszeg, Ungarn. PCBAs sind für alle elektronischen Produkte erforderlich und damit ein Schlüsselelement in nahezu jedem Kundendesign. Angesichts der Komplexität, Qualität und Menge, die die Kunden verlangen, gibt es keinen Spielraum für Fehler.

Wenn die Zykluszeit dieser Maschinen zu lang oder zu kurz ist, besteht außerdem die Möglichkeit, dass ein Fehler oder ein anderes negatives Ereignis auftritt. Deshalb müssen Hersteller sicherstellen, dass die Maschinen ordnungsgemäß funktionieren – und Probleme schnell erkennen, wenn die Maschinen nicht den Standards entsprechen. Häufig treten Fehler in einem Muster auf, das sich auf Hunderte von Einheiten auswirken kann, wenn es nicht rechtzeitig erkannt wird.

Bisher nutzten wir fortschrittliche Systeme, um Daten von den für PCBAs verwendeten Maschinen zu sammeln. Anschließend analysierten wir die gesammelten Daten, um Maschinenausfälle, Wartungsarbeiten und Anomalien während der Produktion besser zu verstehen. Dies bedeutete, dass die Betriebsabteilung erst Erkenntnisse erhielt, nachdem Fehler oder Probleme bereits aufgetreten waren – präventive Maßnahmen waren also unmöglich.

Im Jahr 2023 implementierte Flex einen proaktiveren Ansatz, der es uns ermöglichte, schnell detaillierte Daten zu sammeln und auszuwerten, sodass wir handeln konnten, bevor Probleme auftraten oder sich verschlimmerten. Wir entwickelten Deep-Learning-Modelle mit generativer KI, um die riesige Menge an historischen Daten zu analysieren und Anomalien, Wartungsarbeiten und Ausfälle mit Lokalisierung vorherzusagen, bevor sie auftreten. Dieser neue Ansatz führte zu:

20–30%

Verbesserung der Linienauslastung durch Reduzierung der Ausfallzeiten während des PCBA-Prozesses

~33%

Steigerung der Produktivität der Linienbediener

25–30%

Steigerung der Produktivität des Engineering-Teams

Entsprechend Beschaffungsbericht 2023 von McKinsey & Company, „Beschaffungsleiter können Volatilität, Inflation und Engpässe bekämpfen und ihre Widerstandsfähigkeit stärken … indem sie Transparenz hinsichtlich der Belastungen schaffen, denen sie ausgesetzt sind“ und dass „der Aufbau einer agilen Beschaffungsfunktion mit stärkeren Verbindungen zu internen und externen Partnern der Schlüssel zum Erfolg ist.“

Wir haben auch implementiert Flex Impuls® Risikomanagement, ein Tool, das künstliche Intelligenz und maschinelles Lernen (KI/ML) nutzt, um unseren Kunden zu helfen, Risiken aus der Stückliste eines Produkts zu entfernen. Mit Risk Management arbeiten wir mit unseren Kunden zusammen, um Lieferkettenrisiken zu adressieren und Minderungsoptionen zu empfehlen. Das Tool bietet Einblicke auf Teileebene bereits in einem frühen Stadium des Produktlebenszyklus, um größere negative Auswirkungen zu vermeiden, falls Risiken in der Produktentwicklung oder -produktion auftreten.

Der Flex Pulse® Der Risikomanagementbericht enthält normalerweise:

Diese leistungsstarken digitalen Tools ermöglichen es Unternehmen, sich bequem in der sich verändernden Geschäftslandschaft zurechtzufinden, Risiken zu reduzieren und datenbasierte Entscheidungen zu treffen, um eine reaktionsfähigere, belastbare Lieferkette.

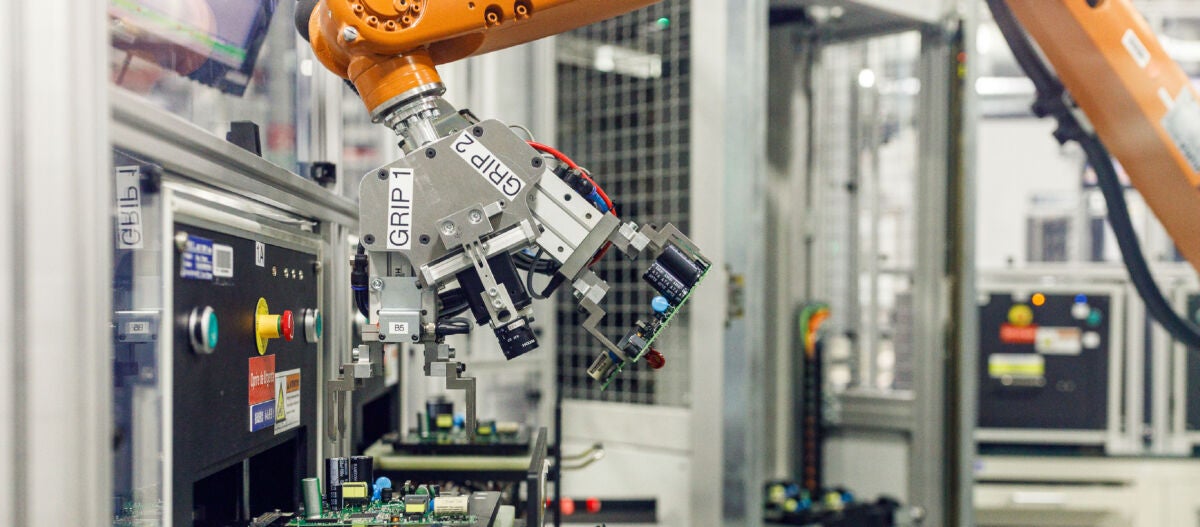

Effizienzsteigerungen und Schaffung einer sichereren, integrativeren Arbeitsumgebung durch Automatisierung und Robotik

Ein Deloitte-Studie stellt fest dass „autonome Roboter eingesetzt werden können, um die Geschwindigkeit und Effizienz von Routinevorgängen, insbesondere in Lager- und Fertigungsbereichen, zu verbessern, Seite an Seite mit Menschen zu arbeiten, um die Effizienz zu steigern, und das Verletzungsrisiko von Mitarbeitern in gefährlichen Umgebungen zu verringern.“

In der Fertigung Automatisierung und Robotik — darunter kollaborative Roboter (Cobots) und autonome Roboter (AMRs) — können zusammen die Produktion optimieren und gleichzeitig den Arbeitsplatz sicherer und integrativer machen. Der Einsatz von Robotern an engen Stellen befreit menschliche Arbeiter beispielsweise von gefährlichen oder unangenehmen Aufgaben, während ein Roboter, der schwere Objekte heben kann, die Anforderung „Fähigkeit zum Heben“ in vielen Stellenbeschreibungen effektiv überflüssig macht – wodurch Stellen mit Bewerbern mit unterschiedlichen Fähigkeiten besetzt werden können.

Bei Flex werden AMRs in Lagerhallen für moderne Fertigung eingesetzt, um automatisierte Fertigungslinien mit Material zu versorgen, Komponenten für die nächsten Schritte von einem Ort zum anderen zu bewegen und das Endprodukt zur Verladerampe zu transportieren, damit es an die Kunden versandt werden kann. Der Roboterbediener weist Aufgaben zu, verfolgt seinen Standort und reagiert auf Probleme oder Hindernisse über ein Tablet, Smartphone oder einen Computer. Während des Betriebs des Roboters werden Datenanalysen erfasst und verwendet, um Leistungs- und Sicherheitsfunktionen für eine kontinuierliche Verbesserung zu verbessern.

Neue autonome Lösungen (wie etwa auf AMRs montierte Cobots) könnten dazu beitragen, bestehende Infrastrukturen mithilfe verbesserter Technologie umzufunktionieren.

— McKinsey & Company, Dezember 2023 Bericht zur Lagerautomatisierung

Nachhaltigkeitsvorteile durch moderne Fertigung

Ein weiterer Schwerpunktbereich, der für Unternehmen immer wichtiger wird, ist die Nachhaltigkeit. In einem Bericht von Gartner heißt es: „Organisationen setzen sich ehrgeizige und strategische Nachhaltigkeitsziele um den Ruf ihrer Marke zu verbessern, die Einhaltung gesetzlicher Vorschriften zu gewährleisten und die Ressourceneffizienz zu verbessern.“ Derselbe Bericht zitiert Umfragedaten, die die wichtigsten Vorteile aufzeigen, die sich bis 2025 aus Nachhaltigkeitsprogrammen ergeben, darunter: eine Stärkung der Marke/Reputation des Unternehmens, verbesserte Ressourceneffizienz, Innovation und neue Produkte, höhere Kundenzufriedenheit und besseres Risikomanagement.

Es ist dringend erforderlich, Nachhaltigkeit zu priorisieren, da Verbraucher, Investoren und Aufsichtsbehörden weiterhin höhere Standards an die von ihnen unterstützten Marken stellen. Und obwohl die Vorteile zahlreich sind, haben Unternehmen möglicherweise mit der Lernkurve und den Investitionen zu kämpfen, die erforderlich sind, um nachhaltiges Design, Beschaffung, Herstellung, Erfüllung und After-Market-Services zu erreichen.

Bei Flex nutzen unsere Standorte auf der ganzen Welt fortschrittliche Fertigungstechnologien und -lösungen, um nicht nur bessere Geschäftsergebnisse für unsere Kunden zu erzielen, sondern auch Förderung einer nachhaltigen Fertigung und Produktion.

Durch die Digitalisierung ihrer Kreislaufwirtschaftssystemkonnte der Standort in Sorocaba auch die nachhaltigen Auswirkungen besser messen, darunter eine 41% Reduzierung in Scope 1 und 2 Treibhausgasemissionen sowie eine 30% Reduzierung beim Wasserverbrauch.

Abschluss

Unternehmen, die bei der Transformation der Fertigung an vorderster Front stehen, haben erkannt, dass sie nur durch die Bewältigung der vier dauerhaften Veränderungen – Agilität und Kundenorientierung, Belastbarkeit der Lieferkette, Geschwindigkeit und Produktivität sowie Ökoeffizienz – in der Lage sein werden, innovative, qualitativ hochwertige Produkte in großem Maßstab zu entwerfen, zu bauen und auszuliefern.

Bei Flex verbessern wir kontinuierlich unsere fortschrittlichen Fertigungskapazitäten, indem wir in ein fokussiertes Portfolio fortschrittlicher Fertigungstechnologien und -lösungen investieren – darunter Simulation, Automatisierung, Robotik, Digitalisierung und additive Fertigung – und gleichzeitig neue Geschäftsmodelle umsetzen und unsere Belegschaft stärken. Dies stärkt unsere flexible, globale Fertigung und erhöht Effizienz und Qualität. Indem wir fortschrittliche Fertigung in all ihren Facetten nutzen, können wir die Anforderungen unserer Kunden an Markteinführungszeit, Belastbarkeit, Nachhaltigkeit und Endmarkt erfüllen.

Laden Sie das Whitepaper herunter