Während Hersteller auf der ganzen Welt schnell die Fabrikhallen digitalisieren, diskutiert Flex die Bedeutung der Digitalisierung und wie man den größtmöglichen Nutzen aus Daten ziehen kann, um positive Geschäftsergebnisse zu erzielen.

Die globale Pandemie hat zu massiven Veränderungen in der Art und Weise geführt, wie wir Geschäfte machen. Das vergangene Jahr hat die notwendigen Verbesserungen in den globalen Lieferketten ins Rampenlicht gerückt, die Widerstandsfähigkeit von Herstellungsprozessen getestet und die entscheidende Bedeutung von Digitalisierung und Daten in der Werkstatt hervorgehoben.

Beispielsweise hat Flex kürzlich seine 100-millionste Maske für unsere Mitarbeiter und deren Familien produziert. Als wir uns im Anfangsstadium der Pandemie befanden, haben wir Digitalisierung genutzt während unseres gesamten Maskenherstellungsprozesses. Wir haben in verschiedenen Fabriken Bildschirme eingerichtet, auf denen die Best Practices der einzelnen Standorte präsentiert wurden, und wir haben die Erkenntnisse vernetzter Geräte genutzt, um zu verstehen, wie wir unseren Ertrag steigern können. Dadurch konnten Werkstatttechniker in Echtzeit zusammenarbeiten, obwohl sie Tausende von Kilometern voneinander entfernt waren. Mit der Digitalisierung wird alles viel schneller und Echtzeiter.

Die Investitionen, die Flex vor der unvorhersehbaren Pandemie in die Digitalisierung unserer Fabrik getätigt hat, führten zu enormen Ergebnissen. Diejenigen, die bei Initiativen zur digitalen Transformation hinterherhinkten, müssen jedoch schnell aufholen. Tatsächlich ein aktuelles Bericht zum Stand der Fertigung 2021 zeigte, dass 91% der Fertigungsentscheider in diesem Jahr ihre Investitionen in die digitale Transformation erhöhen.

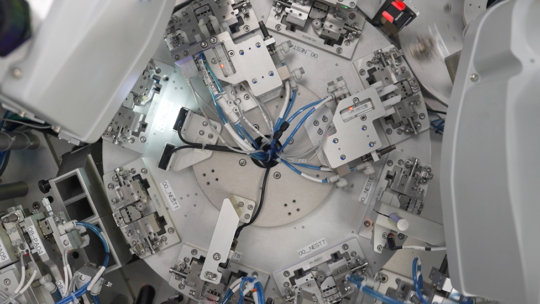

Diese Investitionen werden wahrscheinlich in Form von Sensoren für das industrielle Internet der Dinge (IIoT), vernetzten Geräten und anderen intelligenten Technologien erfolgen. Bei effektiver Nutzung erzeugen diese Tools Echtzeitdaten, die die Produktivität steigern, die Effizienz steigern und eine intelligentere und schnellere Entscheidungsfindung ermöglichen.

Wenn es richtig gemacht wird, kann die Digitalisierung einer Fabrik unglaubliche Ergebnisse liefern, es kann jedoch viele Fallstricke und Fehlstarts geben. Mit Produktionsbetrieben an mehr als 100 Standorten mit einer Produktionsfläche von über 50 Millionen Quadratmetern weltweit haben wir mehrere Best Practices für die Umgestaltung von Fertigungshallen entwickelt.

Verlieren Sie sich nicht in den Datensätzen

Eine einzelne Produktionslinie kann mehr als erzeugen 70 Terabyte Daten pro Tag, genug Informationen, um in fünf Millionen Telefonbücher zu passen.

Es ist verlockend, Berge von Daten zu durchforsten, um einen Abschnitt zu finden, der interessant aussieht oder zu einer Prozessverbesserung führen könnte. Auch wenn die Neugier einige Arbeiter dazu veranlassen könnte, sich eingehender mit der Sache zu befassen, ist dies normalerweise keine kluge Entscheidung. Stattdessen sind Daten dann am nützlichsten, wenn Mitarbeiter zunächst ein Problem im Kopf haben.

Die Frage, die sich jedes Team stellen sollte, lautet: „Wie ermöglichen mir die Daten, dauerhafte Veränderungen herbeizuführen, die dem Kunden in Bezug auf Qualität, pünktliche Lieferung oder Produktion zugute kommen?“ Sobald diese Frage geklärt ist, wird die Analyse der Daten fokussierter.

Entwickeln Sie einen Daten- und Digitalisierungsplan

Hersteller sollten darauf abzielen, 30% ihrer Zeit damit zu verbringen, darüber nachzudenken, wie Daten zur Lösung eines bestimmten Problems beitragen können, 30% ihrer Zeit damit zu verbringen, herauszufinden, wo sich die Daten zur Lösung dieses Problems befinden, 30% ihrer Zeit auf der Grundlage dieser neuen Daten Verbesserungen voranzutreiben und nur 10% ihrer Zeit darauf zu verwenden Zeit für die technische Umsetzung. Der Fokus sollte immer darauf liegen, Wege zu finden, Informationen zu extrahieren, die zur Geschäftsverbesserung beitragen.

Verwandeln Sie Rohdaten mit Schulungen in die Tat

Und wie können Sie große Mengen an Rohdaten in umsetzbare Informationen umwandeln? Menschen. Einer der am meisten übersehenen, aber äußerst wichtigen Aspekte jeder Technologieeinführung sind die Menschen, die die Tools nutzen. Das gilt insbesondere, wenn es um die digitalisierte Fertigung geht.

Es reicht nicht aus, $10 Millionen für Hardware und Software auszugeben, wenn Sie nicht in Ihre Mitarbeiter investieren, damit diese diese mit Intelligenz bedienen können. Schulungen gibt es in vielen Formen, darunter Schritt-für-Schritt-Handbücher, Schulungen am Arbeitsplatz, bei denen Arbeiter praktische Erfahrungen mit Maschinenschnittstellen sammeln können, und sogar simulierte Umgebungen, in denen sie in einer virtuellen Umgebung arbeiten können, ohne die Betriebszeit der Linie zu gefährden.

Es sind auch wichtige Schulungsprogramme, die den Schwerpunkt auf Systemdenken legen. Wenn ein Mitarbeiter beispielsweise Änderungen an einer Maschine vornimmt, kann sich dies negativ auf die Ausrüstung in der nachfolgenden Linie auswirken und möglicherweise die nachgelagerte Produktion stören. Das Verständnis des gesamten Systems ist von größter Bedeutung.

Echtzeitdaten erfordern Echtzeitentscheidungen

Während der Pandemie waren viele Supportmitarbeiter gezwungen, zu Hause zu bleiben und die Menschen in der Werkstatt waren dafür verantwortlich, Erkenntnisse aus den digitalisierten Prozessen zu nutzen. Da eine Fabrik ein sich ständig veränderndes Ökosystem ist, ist es für Mitarbeiter zu Hause nicht möglich, Daten zu analysieren und auf der Grundlage der Informationen Verbesserungen vorzuschlagen. Im Nachhinein funktioniert das in einer Produktionsumgebung nicht.

Deshalb ist es so wichtig, den Zugriff auf Daten zu demokratisieren und jeden Mitarbeiter in die Lage zu versetzen, die Erkenntnisse zu nutzen, um sinnvolle Veränderungen voranzutreiben. Dies kann weitreichende und wirkungsvolle Ergebnisse für Kunden und interne Prozesse gleichermaßen haben.

Die Vorteile einer digitalisierten, datengestützten Fabrik

Wenn es richtig gemacht wird, können Fertigungsunternehmen viele Vorteile aus den in Industrie 4.0 implementierten digitalen Echtzeitsystemen ziehen. Unternehmen können sich nicht nur besser auf ihre Kunden einstellen, schnellere Produktionsabläufe durchführen und Prozesse optimieren, sondern sie können auch lernen und Maßnahmen ergreifen, um die Produktion in Zukunft mit weniger Risiko zu optimieren.

Während alte Fabriken Waren produzierten, produziert die vernetzte Fabrik von heute Waren und Daten. Letztendlich ist es die Art und Weise, wie diese Fabriken die Daten nutzen, um Probleme zu lösen, Mitarbeiter in die Lage zu versetzen, Entscheidungen in Echtzeit zu treffen und nachhaltige Veränderungen für Kunden voranzutreiben, die den entscheidenden Unterschied ausmachen.

Entdecken Sie weiterhin, welche Rolle Digitalisierung, nachhaltige Praktiken und andere fortschrittliche Technologien für die Fertigungsindustrie insgesamt spielen. Mehr lesen