Über das letzte Jahrzehnt, Industrie 4.0 Die Technologie verspricht ein neues Maß an Effizienz, Qualität und Nachhaltigkeit in der Fertigung.

Doch die wahre Bewährungsprobe kam im Jahr 2020, als die Unternehmen ihre Betriebsmodelle überdenken, unvorhersehbare Verzögerungen und Engpässe bekämpfen und die Gesundheit und Sicherheit der Mitarbeiter gewährleisten mussten. Unternehmen mit Lücken in ihren digitalen Investitionen kämpften mit isolierter Produktion und verschwommener Transparenz in der Lieferkette – was zu einer Aufwärtstrend in Investitionen in die digitale Transformation im letzten Jahr.

Erfahren Sie in unserem Webinar mehr darüber, wie Industrie 4.0 die fortschrittliche Fertigung vorantreibt.

Von Anfang an haben wir in ein fokussiertes Portfolio von Industrie 4.0-Technologien investiert, die nun von den Manufacturing Leadership Awards und dem Global Lighthouse Network (GLN) des Weltwirtschaftsforums anerkannt wurden. Im Jahr 2021 Wir haben drei MLA-Auszeichnungen für unsere Geschwindigkeit, Skalierbarkeit und Simulationsfähigkeiten erhalten. Darüber hinaus wurde unser Werksstandort in Althofen, Österreich Aufnahme in das GLN als Anerkennung für die Einführung und den Einsatz von Industrie 4.0-Technologien.

Um in einer neuen Ära der Arbeit erfolgreich zu sein, müssen Unternehmen sowohl bei den Produkten, die sie herstellen, als auch bei den Herstellungsprozessen Intelligenz, Flexibilität und Nachhaltigkeit einbauen, um maximale Belastbarkeit zu gewährleisten. Diese fünf Technologien sind unverzichtbar und wir werden weiterhin in sie investieren, um sowohl die Fertigung als auch die oberste Etage in Zukunft zu transformieren.

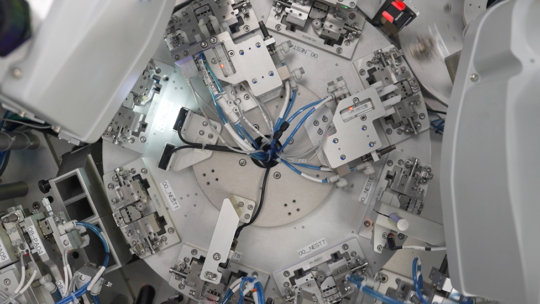

1. Intelligente Automatisierung und Robotik

Automatisierung und Robotik haben sich während der Pandemie als unverzichtbar erwiesen, um in den Fabrikhallen mehr Abstand zwischen den Mitarbeitern zu schaffen – doch ihre Vorteile gehen noch weit darüber hinaus. Cobots, mobile Roboter und andere Automatisierungslösungen haben den Durchsatz erhöht und gleichzeitig den Mitarbeitern mehr Zeit für wertschöpfendere Aufgaben gegeben. Diese Maschinen erledigen Aufgaben, die zu schwierig oder anstrengend sind, um sie wiederholt auszuführen. Sie eröffnen den Mitarbeitern auch neue Möglichkeiten für den beruflichen Aufstieg und machen die Arbeit im Allgemeinen angenehmer.

Wir nutzen unser Wissen über intelligente Automatisierung, um die Produktion zu optimieren und Ausfallzeiten für unsere Kunden zu reduzieren. Durch die Optimierung von Investitionen, Produktivität und Kosten integrieren wir intelligente Automatisierung in vorhandene Anlagen und Fabriken und setzen schnelle, maßgeschneiderte Linien in der Region ein, um den Wert zu steigern.

2. Digitalisierung

Wenn Maschinen Daten über IIoT-Sensoren austauschen, erhalten Sie Einblicke. Erweiterte Analysen auf Basis künstlicher Intelligenz (KI) und maschinellem Lernen (ML) können dabei helfen, die Grundursache von Fehlern vorherzusagen oder sogar Maschinenausfälle zu verhindern, bevor sie auftreten. So entsteht ein geschlossener Feedback-Kreislauf und mehr Kontrolle über Ihre Betriebsabläufe.

Digitalisierung der Fabrik durch eine Kombination aus Sensoren, Edge Computing und Cloud-Lösungen liefert riesige Datenmengen. Um den größtmöglichen geschäftlichen Nutzen aus der Digitalisierung zu ziehen, haben wir empfohlene Vorgehensweise zum Sammeln, Verwalten und Analysieren von Daten. Unsere Best Practices konzentrieren sich auf das Erreichen gewünschter Ergebnisse, die Demokratisierung von Daten für schnelles Handeln und Schulungen. Unser digitales Fertigungssystem liefert Echtzeitdaten, die die Markteinführungszeit verkürzen und die Qualität und Zuverlässigkeit für unsere Kunden verbessern.

3. Erweiterte Simulation

Simulation ist eine weitere Schlüsseltechnologie, die Unternehmen dabei hilft, bei der Entwicklung und Bereitstellung von Produkten schneller und flexibler zu werden. Ein integrierter Simulationsansatz ermöglicht es Ihnen, Produktionslinien, Produkte und mehr zu testen, ohne Zeit, Ressourcen oder Kapital in der realen Welt zu verbrauchen.

Beispielsweise nutzen wir unsere Expertise in der Echtzeitsimulation, um unseren Kunden zu Beginn eines Projekts eine virtuelle Ansicht der Fabrik zu bieten. Durch die Anwendung mehrerer Logikebenen können wir „Was-wäre-wenn“-Szenarien anhand eines digitalen Zwillings des physischen Fabrikbetriebs für eine Vielzahl von Faktoren durchspielen. So beschleunigen wir den Produktstart, verbessern die Erträge und senken die Anlaufkosten für unsere Kunden.

Mithilfe von Simulationen können wir auch die Zukunft der digitalen Fertigung gestalten, indem wir sie visualisieren. Mithilfe von 3D-Modellen können wir analysieren, wie Menschen und Roboter interagieren, mögliche Layouts für die Zukunft der Arbeit prüfen und automatisierte Prozesse mit zusätzlichem menschlichen Fachwissen optimieren.

4. Erweiterte und virtuelle Realität

Augmented- und Virtual-Reality-Anwendungen (AR/VR) sind wichtige Bausteine für die Zukunft der Arbeit. Sie ermöglichen es Mitarbeitern, aus der Ferne zusammenzuarbeiten, Linien schnell einzurichten und den Durchsatz zu steigern. Beispielsweise beschleunigt AR/VR den Wissensaustausch zwischen unseren weltweiten Betrieben. Verschiedene Fabriken können Best Practices, Erkenntnisse und Feedback austauschen – und das, obwohl sie Tausende von Kilometern voneinander entfernt sind.

Schulungen sind jedoch nur eine von vielen Möglichkeiten, die Produktion mithilfe von AR/VR-Technologie zu beschleunigen. Wir nutzen AR in sechs Bereichen unserer weltweiten Aktivitäten:

- Fernunterstützung

- Service und Reparatur

- Ausbildung

- Logistik und Auftragsabwicklung

- Geschäftsentwicklung

- Menschen und Ressourcen

Im Fall der Fernunterstützung kann sich beispielsweise ein Bediener, der eine Maschine an der Produktionslinie repariert, mithilfe von Augmented Reality mit Experten auf der ganzen Welt verbinden und ihnen sein Sichtfeld anzeigen, damit sie es sehen und entsprechend anleiten können.

5. Additive Fertigung

Während der Entwurfs- und Entwicklungsphase eines neuen Produkts können Teams mithilfe von Rapid Prototyping Innovationen und Materialien testen, sich auf die skalierte Fertigung vorbereiten und die Markteinführungszeitziele einhalten. Additive Fertigung beschleunigt den Prozess, da Teams schnell Prototypen von Werkzeugen, Vorrichtungen und Ersatzteilen erstellen können.

Wir nutzen unsere gesamte Palette an firmeneigene industrielle additive Fertigungsdienstleistungen um Prototyping und Produktanpassung zu optimieren und gleichzeitig Zeit und Aufwand zu reduzieren. Durch modernste Software, Hardware und Materialien helfen wir unseren Kunden, bei der Entwicklung neuer Produkte flexibel zu bleiben.

Gehen Sie mit einem erfahrenen Partner voran

Von der Vernetzung von Maschinen über die Überwindung physischer Barrieren bis hin zur Geschwindigkeitssteigerung und der Vorwegnahme von Störungen helfen Technologien wie intelligente Automatisierung, fortschrittliche Simulation, Digitalisierung, AR/VR und additive Fertigung Unternehmen dabei, innovative Produkte in einer sich schnell verändernden Welt zu liefern. Sie bringen jedoch auch neue Komplexitäten mit sich, die einen strategischen Ansatz erfordern. Der richtige Partner kann diese Komplexitäten bewältigen und Ihnen helfen, Fortschritte zu nutzen, um neue Ideen zum Leben zu erwecken.

Von Anfang an haben wir in ein fokussiertes Portfolio fortschrittlicher Fertigungskapazitäten und -technologien investiert, um Industrie 4.0 anzuführen. Wir können Ihnen dabei helfen, bei der Bereitstellung Ihrer nächsten Innovation neue Ebenen der Effizienz, Qualität und Nachhaltigkeit zu erreichen.