Zusammenfassung

In fast jedem Sektor, der ein physisches Produkt herstellt, besteht der Druck, das traditionelle lineare Produktionsmodell hin zu mehr Kreislaufwirtschaft zu verändern und umweltfreundliche und nachhaltige Produkte zu schaffen, die letztendlich keine Kompromisse bei der Sicherheit eingehen. Der Gesundheitsindustrie ist keine Ausnahme, obwohl Hersteller nachhaltigeres Design und Herstellung mit den strengen Vorschriften und Anforderungen zum Schutz der Patientengesundheit in Einklang bringen müssen.

In diesem Whitepaper diskutieren wir, wie Produktingenieure eine Ökowertanalyse durchführen können, um die Vorteile eines umweltfreundlichen Designs zu demonstrieren, das nachhaltige Materialien, Produkthaltbarkeit und verbesserte Energieeffizienz berücksichtigt. Wir werden auch erläutern, wie die Verwendung von Lebenszyklusbewertungen auf der Grundlage quantitativer Daten und andere Verbesserungen der Plattform ein Produkt ermöglichen, das der wachsenden Nachfrage nach Umweltzielen gerecht wird.

Abschließend werden wir zeigen, wie die Anwendung der Design for Environment (DfE)-Richtlinien es unseren Kunden im Bereich Gesundheitslösungen ermöglicht, sofortige Einsparungen bei auf dem Markt befindlichen und zukünftigen Produkten zu erzielen, die die Umweltauswirkungen von Herstellungsprozessen verringern.

Einführung

Die Weltgesundheitsorganisation schätzt das ungefähr 85% des gesamten Abfalls im Gesundheitswesen sind allgemeine, ungefährliche Abfälle. Der Aufruf zum Handeln für eine nachhaltigere Gesundheitsversorgung bedeutet, Lösungen zu entwickeln, die recycelbare Optionen nutzen, Prozesse der Kreislaufwirtschaft ermöglichen und die Haltbarkeit von Produkten erhöhen. Das ultimative Ziel besteht darin, Abfall zu minimieren und zu einem grüneren Planeten beizutragen, ohne die Gerätezuverlässigkeit oder die Patientensicherheit zu beeinträchtigen.

Da der Fokus auf Abfallreduzierung, die Wertschöpfung von Ressourcen und die Verringerung des ökologischen Fußabdrucks der Fertigung Branchen verändert, müssen Hersteller medizinischer Geräte Nachhaltigkeit in ihre Anforderungen integrieren. Neben der größeren Fertigungsindustrie müssen sich auch Hersteller medizinischer Geräte von den historischen linearen Modellen „Nehmen, Herstellen und Entsorgen“ verabschieden und hin zu einem regenerativen, Geschlossener Produktlebenszyklus durch Reparatur-, Sanierungs- und Wiederverwendungsbemühungen.

Dies erfordert einen genauen Blick darauf, wie Produkte derzeit entworfen und hergestellt werden, Lebenszyklusbewertungen und die Bereitschaft, Produktneugestaltungen umzusetzen, die den Gesamtabfall reduzieren und Nachhaltigkeitsziele vorantreiben.

Identifizieren von Verbesserungen mit einer Ökowertanalyse

Der erste Schritt ist die Durchführung einer Ökowertanalyse, um mit der Neugestaltungsbewertung zu beginnen. Diese Bewertung wird anhand einer Reihe von Best-Practice-Richtlinien durchgeführt, um zu ermitteln, wo Verbesserungen vorgenommen werden können.

Beispielbereiche, in denen Verbesserungspotenzial besteht:

- Verwendung nachhaltiger Materialien

- Verlängerung der Produkthaltbarkeit

- Verbesserung der Energieeffizienz

- Vereinfachen Sie die Demontage- und Wiedermontageprozesse

- Vereinfachen Sie Wartungs- und Reparaturprozesse

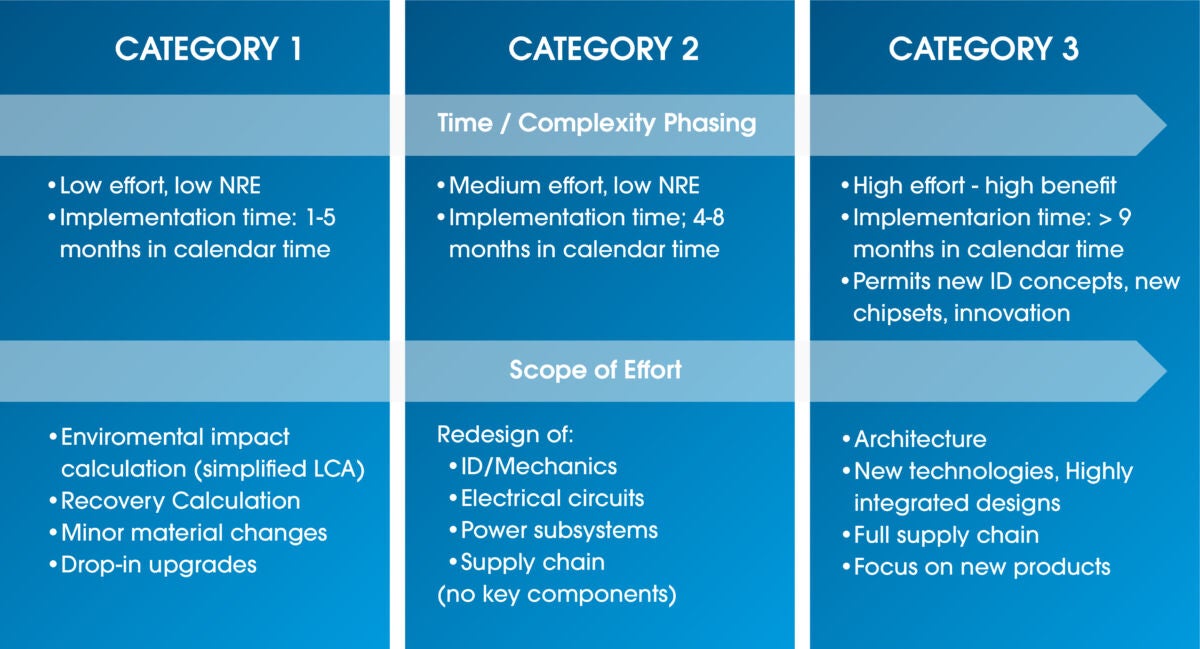

Anstatt nur ein Element des Designs zu betrachten, Hersteller medizinischer Geräte müssen jedes Produktmerkmal im Hinblick auf eine mögliche Neugestaltung bewerten, um ein umfassenderes Bild davon zu erhalten, wie immer ehrgeizigere Nachhaltigkeitsziele erreicht werden können. Jeder skizzierte Schwerpunktbereich kann hinsichtlich der Designauswirkungen und potenziellen Umweltvorteile bewertet werden. Die verschiedenen möglichen Designänderungen, die durch die Ökowertanalyse identifiziert wurden, können nach Zeit, Komplexitätsphasen und Aufwandsumfang kategorisiert werden, um den besten Weg nach vorne zu bestimmen.

Abbildung 1: Ökowertanalyse

Speziell für medizinische Geräte, Design Die Grundsätze sind traditionell auf die Erfüllung von Leistungs- und Zuverlässigkeitsanforderungen ausgerichtet. Die Notwendigkeit einer stärkeren Fokussierung auf Nachhaltigkeit zeigt sich bei den Materialien, die für einige Produkte früherer Generationen ausgewählt wurden.

Beispielsweise können Produktaußenseiten aus ästhetischen Gründen lackiert werden oder um einen Soft-Touch-Griff zu integrieren. Aus Sicht der Nachhaltigkeit können diese Zusätze als Kontaminanten wirken und sich negativ auf die Recyclingfähigkeit des Produkts auswirken.

Aus Sicherheitsgründen und um den Zugang zu verhindern PCBA, wird die Kunststoffaußenseite oft durch eine Schweißnaht oder eine andere irreversible Montagelösung versiegelt. Aufgrund dieser Manipulationsschutzfunktion kann das Produkt zur Wartung, Reparatur oder Aufarbeitung von Teilen nicht einfach zerlegt werden, ohne dass das Risiko einer dauerhaften Beschädigung des Außengehäuses und möglicherweise auch der Innenkomponenten besteht.

Ein weiteres Beispiel bezieht sich auf Überlegungen zum Firmware-Upgrade. Bei einigen Produkten ist die Aktualisierung der Firmware von Produkten, die bereits im Feld eingesetzt werden, nicht möglich. Während diese Sicherheitsbeschränkung Eingriffe durch einen böswilligen Benutzer verhindert, muss das Gerät ersetzt werden, wenn neue Funktionen oder Fehlerbehebungen verfügbar sind, da es nicht physisch aktualisiert werden kann. In diesem Fall kann die Eco-Value-Analyse den Produktentwickler dazu veranlassen, Fernwartungsfunktionen für die Firmware zu aktivieren.

Anwendung von Eco-Smart by Design

Medizinische Geräte sollten die Richtlinien des Design for Environment (DfE) nutzen, um durch Überlegungen wie Materialauswahl und Materialreduzierung dazu beizutragen, ihre Umweltauswirkungen zu reduzieren. Durch das Verständnis der Vorteile einer Ökowertanalyse können Designer Entwürfe weiter bewerten, um zu bestimmen, wie Produkte am besten gebaut oder neu gestaltet werden können, die eine einfache Demontage, Wiedermontage, Wartung und Reparatur ermöglichen. Diese Designprozesse können die Zuverlässigkeit und Haltbarkeit von Produkten verbessern, ihre Lebensdauer verlängern und dazu beitragen, die Abfallmenge von Einwegprodukten zu reduzieren.

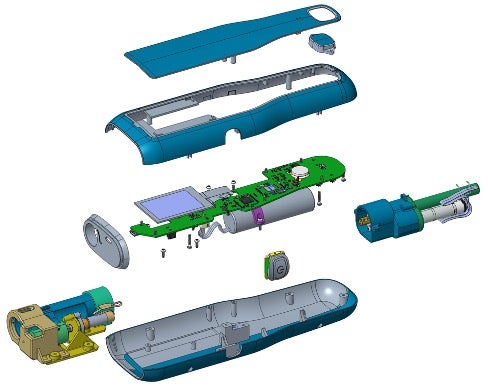

Ein Beispiel für die Nutzung dieses Designprozesses ist die intelligente Autoinjektor-Designplattform (Abbildung 2). Der Autoinjektor ist ein medizinisches Gerät, das nach den DfE-Richtlinien entwickelt wurde, um seinen ökologischen Fußabdruck zu reduzieren und Verbesserungsmöglichkeiten für die Produktnachhaltigkeit anzugehen, die in vielen heute auf dem Markt erhältlichen Medikamentenverabreichungsgeräten identifiziert wurden.

Die Plattform wurde entwickelt, um es MedTech- und Pharmaunternehmen zu ermöglichen, die Markteinführungszeit zu verkürzen, Kosten zu senken und die Zuverlässigkeit zu erhöhen und gleichzeitig die Compliance- und Nachhaltigkeitsanforderungen der Patienten sicherzustellen.

Abbildung 2: Intelligente Autoinjektor-Plattform

In der Gesundheitsbranche müssen wir neben den funktionalen Anforderungen, die durch jahrelange Erfahrung entwickelt und verfeinert wurden, auch neue Nachhaltigkeitsanforderungen berücksichtigen. Mit Blick auf die Zukunft müssen wir die Prinzipien von „Design for Environment“ integrieren

in den Produktdesignprozess einbeziehen, damit wir weiterhin Leben retten und gleichzeitig den Planeten schützen können.

— Stefano Vicenzetto, Senior Design Systems Engineer

Die Smart Autoinjector-Plattform nutzt zahlreiche umweltfreundliche Designs, wie zum Beispiel:

- Langlebige wiederaufladbare Batterien anstelle von nicht wiederaufladbaren Einwegbatterien

- Sichere Remote-Upgrades der Firmware auf der Autoinjektor-Plattform

- Die Entwicklung kleinerer Subsysteme und PCBA-Systeme, die weniger Materialien verbrauchen, senkt den gesamten CO2-Ausstoß2 Emissionen

- Einfache Demontage, bessere Reparatur, Sanierung oder Trennung von Teilen zur Wiederverwendung, zum Recycling oder zur Entsorgung

Der Montageprozess für die Autoinjektorplattform wurde mit einem einheitlichen Schraubendesign anstelle von Techniken wie Laserschweißen, Ultraschallschweißen oder Heißnieten konzipiert. Die Verwendung einheitlicher Schrauben stellt sicher, dass der Autoinjektor mit einem einzigen Werkzeug abgeschraubt werden kann, was die Demontage bei Bedarf beschleunigt und vereinfacht.

Das Flex-Design entspricht den DfE-Richtlinien und -Prinzipien, indem es das Schweißen und Kleben interner Produkte während des Montage- und Herstellungsprozesses minimiert, was auch am Ende der Lebensdauer zu Vorteilen führt. Aufgrund der geringeren Kontamination der recycelten Materialien trägt das Design weiterhin zu geringeren Abfallzielen bei.

Ökobilanzen für Umweltauswirkungen

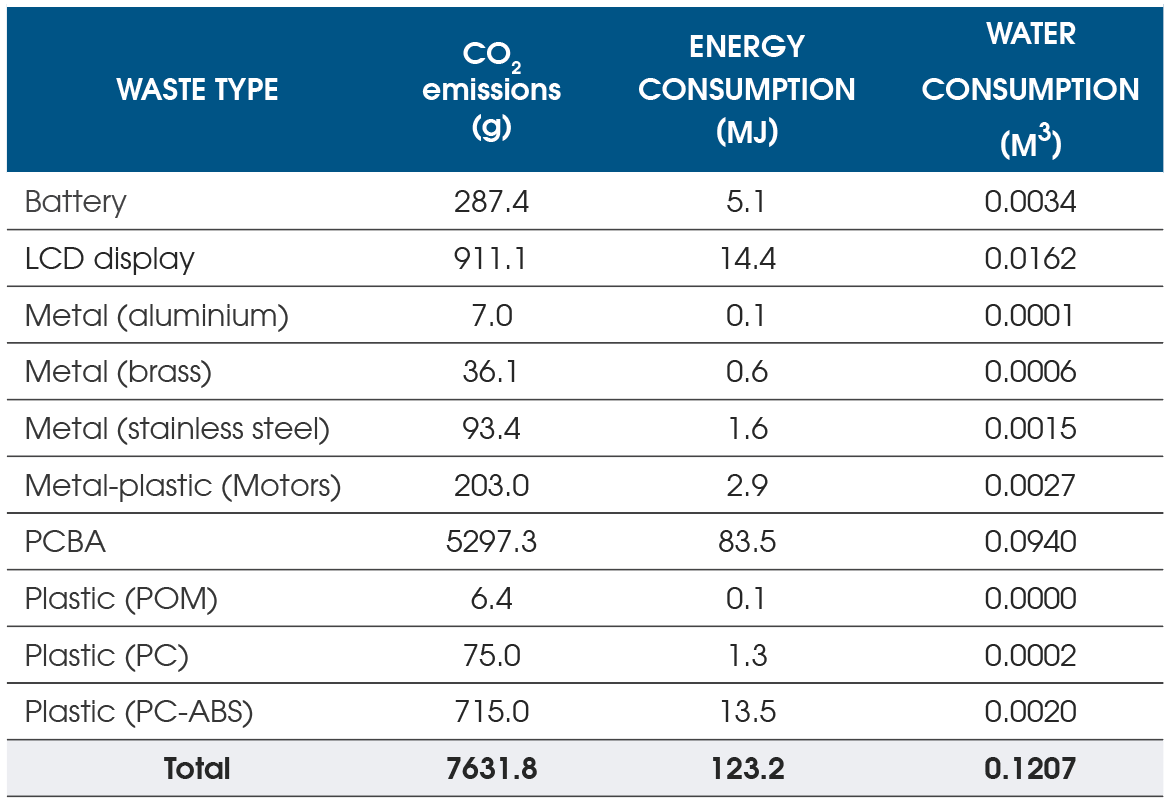

Neben den Überlegungen zum umweltfreundlichen Design bei der Entwicklung der Autoinjektor-Plattform wurde eine Lebenszyklusbewertung von der Wiege bis zum Werkstor durchgeführt, um die Umweltauswirkungen auf der Grundlage der folgenden Punkte zu bewerten:

- CO2 Emissionen

- Energie- und Wasserverbrauch

- Recyclingquote (Prozentsatz des recycelten Materials)

- Rückgewinnungsrate (Prozentsatz des Materials, das zur Energieerzeugung verwendet wird, wenn das Produkt das Ende seiner Lebensdauer erreicht)

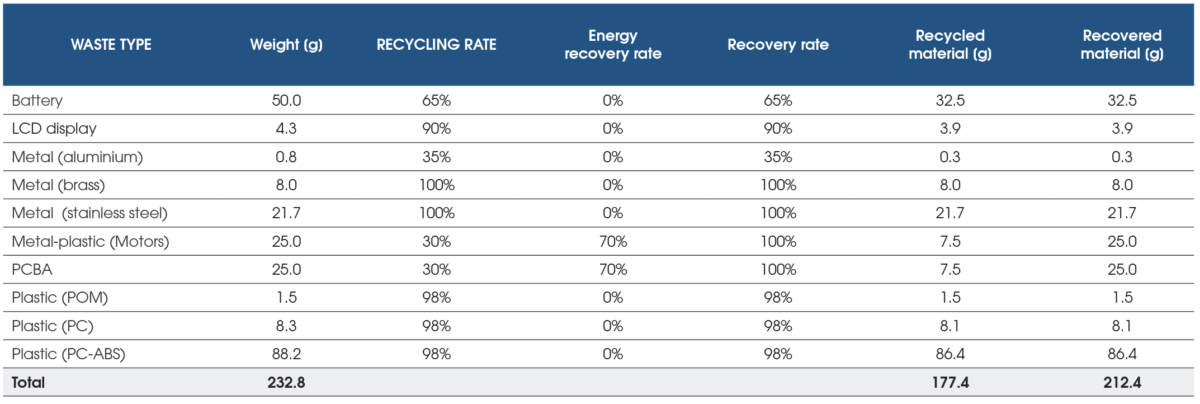

Anhand der Bewertungsergebnisse (Abbildung 3) konnten die potenziellen Umweltauswirkungen der verschiedenen für die Herstellung verwendeten Komponenten ermittelt werden. Durch die Umsetzung der DfE-Richtlinien ermöglichen die Partnerschaften mit MedTech-Unternehmen die Entwicklung und Umsetzung umweltfreundlicher Strategien zur Erreichung ihrer Nachhaltigkeitsziele.

Abbildung 3: Ökobilanz

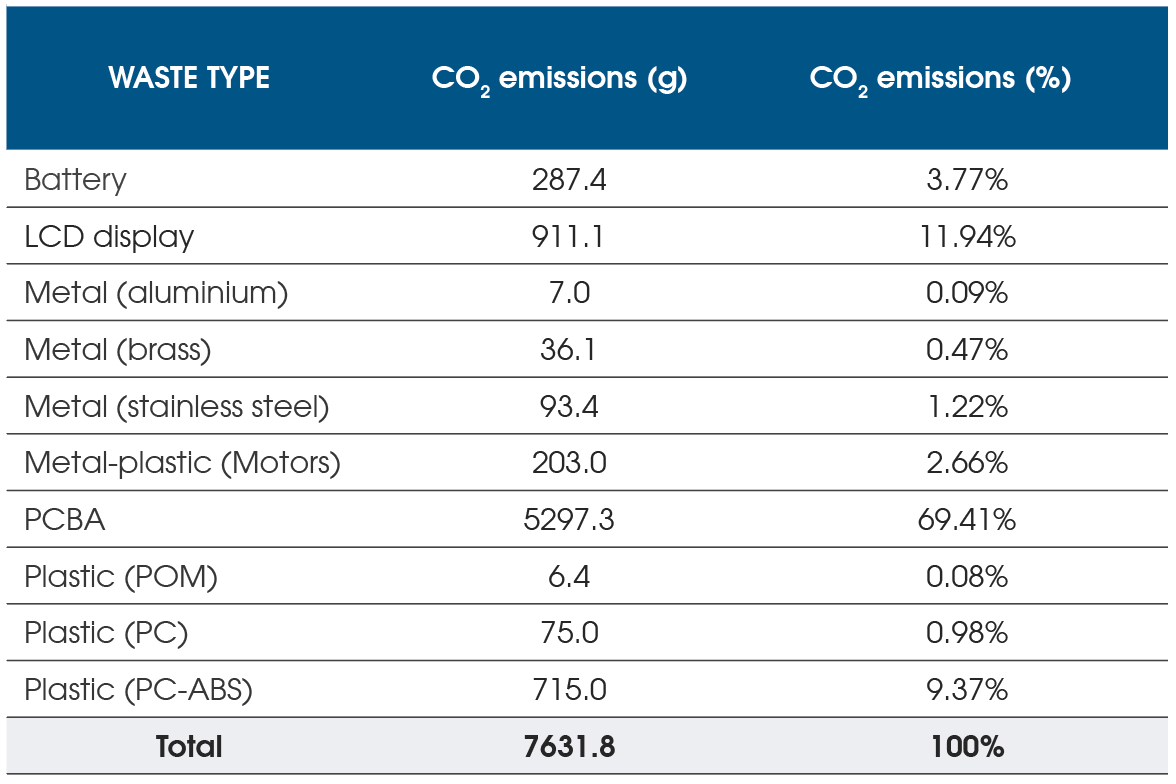

Konkret die CO bewerten2 Aufgrund der äquivalenten Emissionen (Abbildung 4) ist es möglich, den Nutzen einer bestimmten Konstruktion zu berechnen, um die Haltbarkeit zu erhöhen oder eine einfache Demontage zu ermöglichen.

Durch die Verdoppelung der Zuverlässigkeitsanforderungen des PCBA-Subsystems über die erwarteten Nutzungszyklen des Autoinjektors könnte die PCBA für generalüberholte Geräte wiederverwendet werden, wodurch bis zu 69% CO eingespart würden2 -Emissionen und durch die Einbeziehung des LCD in die Sanierungsstrategie die CO2 Die Einsparung könnte auf 81% steigen.

Eine weitere Methode zur CO-Reduzierung2 Emissionen besteht darin, die Masse aller Kunststoffteile, insbesondere der Außenabdeckungen und der Linse, zu reduzieren. Mithilfe der Finite-Elemente-Analyse kann die Gesamtdicke optimiert werden, was durch Ad-hoc-Tests wie Freifall- oder Aufpralltests unterstützt werden kann.

Abbildung 4: Ökobilanz – CO2 Äquivalente Emission

Nachhaltigkeitsziele können durch die Auswahl recycelbarer Materialien noch weiter verbessert werden (Abbildung 5). Der „Design for Disassembly“-Ansatz ermöglicht die Sammlung und Trennung von Materialien am Ende der Produktlebensdauer. Bestimmte Materialien könnten von der Mülldeponie abgezogen und für andere Zwecke verwendet werden, etwa als Rohstoffe zur Herstellung nichtmedizinischer Produkte oder zur Energierückgewinnung recycelt werden.

Insgesamt könnte die für die Plattform für intelligente Autoinjektoren ermittelte Rückgewinnungs- und Recyclingrate eine Recyclingrate von 76,21 TP34T (recyceltes Material / Gesamtmaterialgewicht) und eine Rückgewinnungsrate von 91,21 TP34T (recyceltes und wiedergewonnenes Material / Gesamtmaterialgewicht) erreichen.

Abbildung 5: Rückgewinnungs- und Recyclingrate

Kontinuierliche Verbesserungen des Produktdesigns

Wie bereits erwähnt, wurden in der frühen Designphase recycelbare Kunststoffe für die Autoinjektorplattform ausgewählt. Ein weiterer Schritt besteht darin, die herkömmlichen Kunststoffe auf fossiler Basis durch neue, umweltfreundlichere Kunststoffe zu ersetzen, die aus neuer Biomasse (Pflanze) und Speiseölen hergestellt werden und einen geringeren ökologischen Fußabdruck haben.

Ein Beispiel ist ein neues, vom Hersteller als klimaneutral definiertes Polycarbonat, mit dem sämtliche Außenhüllen ersetzt werden könnten und die damit verbundenen Emissionen erheblich reduziert würden. Der gleiche Austausch kann auch für die Linse durchgeführt werden, die ursprünglich aus Bisphenol-A-Polycarbonat auf fossiler Basis hergestellt wurde. Ein ähnlicher Ansatz kann auch für Teile aus Polyoxymethylen (POM) verwendet werden.

Ein weiterer Optimierungsprozess konzentriert sich auf den Stromverbrauch

Durch die Optimierung des Stromverbrauchs können wir die Batterie durch eine kleinere, wiederaufladbare ersetzen. Daraus ergeben sich mehrere Vorteile:

- Eine Reduzierung des CO2 äquivalente Emissionen in der Cradle-to-Gate-Ökobilanz

- Eine Reduzierung des Energiebedarfs zum Aufladen der Batterie der Autoinjektorplattform während des Gebrauchs

- Eine Reduzierung gefährlicher Abfälle bei der Entsorgung der Produkte

Letztendlich können Hersteller medizinischer Geräte Prinzipien der kontinuierlichen Verbesserung übernehmen, um das Design eines Produkts kontinuierlich zu bewerten und neue Wege zu implementieren, um es nachhaltiger zu machen.

Abschluss

Durch die Anwendung des Eco-Value-Analysemodells und die Einhaltung der DfE-Richtlinien am Beispiel der Flex-Autoinjektorplattform demonstrieren die Flex-Ingenieure das tiefe Verständnis und die Fähigkeit, ein öko-intelligentes Kreislaufproduktionsmodell zu ermöglichen, das letztendlich Abfall reduziert und höhere Werte aus Ressourcen generiert .

Diese Prozesse sind von entscheidender Bedeutung, da immer mehr Branchen, insbesondere das Gesundheitswesen, auf nachhaltige Geräte umsteigen, die zu umweltorientierten Zielen und einer größeren sozialen Verantwortung der Unternehmen beitragen, ohne die Zuverlässigkeit der Geräte und die Patientensicherheit zu beeinträchtigen.

Lassen Sie uns gemeinsam das Außergewöhnliche schaffen

Die Zusammenarbeit mit einem vertrauenswürdigen Fertigungs- und Lieferkettenpartner wie Flex ermöglicht es Ihnen, schneller voranzukommen – durch Ideenfindung, Prototyping, Engineering, Fertigung, wertschöpfende Erfüllung sowie Kreislaufwirtschaftslösungen und Reverse-Logistik – und gleichzeitig ein breiteres Spektrum an Fachwissen, Fähigkeiten und Möglichkeiten zu nutzen Skala.

Video nicht verfügbar

Der gesuchte Inhalt ist momentan nicht verfügbar. Wir danken Ihnen für Ihre Geduld und freuen uns darauf, ihn bald mit Ihnen zu teilen.

Flex arbeitet mit Medizinunternehmen zusammen, um deren bahnbrechende medizinische Geräte, medizinische Ausrüstung und Lösungen zur Medikamentenverabreichung zu entwickeln, herzustellen und zu liefern.

Wir bringen einen umfassenden Technologiefokus in unseren Design- und Fertigungsansatz mit branchenübergreifender Hebelwirkung in beispielloser Größenordnung ein und können eine vollständige vertikale Integration unter einem Dach bieten. Unser Ansatz wird durch FDA-registrierte, ISO 13485-konforme und Med-akkreditierte zertifizierte Einrichtungen und ein Qualitätssystem unterstützt, das uns auf höchstem Niveau hält.