Während die vierte industrielle Revolution ein Jahrzehnt des Fortschritts darstellt, sind Flexs Paul Baldassari wandelt durch den Trubel, um die Technologien hervorzuheben, die die Branche vorantreiben, und die Ideen, die möglicherweise auf der Strecke bleiben.

In den letzten zehn Jahren war die Fertigungsindustrie stark darauf konzentriert, die Versprechen zu diskutieren, zu erforschen und zu testen Industrie 4.0. Die Vorteile, die die vierte industrielle Revolution mit sich bringt, konzentrieren sich hauptsächlich auf die Implementierung von Interkonnektivität, Automatisierung, Echtzeitdaten und anderen fortschrittlichen Technologien, die den Durchsatz steigern, Prozesse optimieren und die Effizienz steigern.

Die globale Pandemie hat den Reifegrad dieser Bewegung wie nie zuvor auf die Probe gestellt und gezeigt, wie hilfreich diese Technologien sind und wie wichtig es ist, Echtzeitdaten vom Lieferanten bis zur Fabrikhalle zur Hand zu haben.

Experten gehen davon aus, dass die Dynamik nur noch zunehmen wird. IDC-Analysten Die gemeinsamen Investitionen in Technologien, die die Zukunft der Arbeit unterstützen, werden im Jahr 2021 um fast 171T34T zunehmen und 1T35T656 Milliarden erreichen. Darüber hinaus wird fast ein Drittel dieser Ausgaben auf die verarbeitende Industrie entfallen.

Der Grund? Viele Analysen zeigen, dass Hersteller, die der Industrie 4.0-Technologie Priorität einräumen, erfolgreich sind und in den nächsten zwölf Monaten steigende Umsätze erwarten.

Obwohl die Vorteile unbestreitbar sind, ist es nicht immer so einfach, die Werkzeuge zu identifizieren, die die „Fabrik der Zukunft“ unterstützen. In den letzten anderthalb Jahren haben wir schnell gelernt, dass einige der Versprechen von Industrie 4.0 in einer Welt nach der Pandemie nicht mehr so wichtig sind, während andere florierten und uns noch über Jahre hinweg helfen werden. Da Hersteller planen, in den kommenden Jahren in fortschrittliche Lösungen zu investieren, ist es wichtig, den Hype von der Realität zu trennen.

Fertigungskonzepte erhalten zu viel Hype

Einige wichtige Technologien und Ideen wurden dem Hype nicht gerecht, darunter additive Fertigung, kundenspezifische Anpassung und intelligente Produkte.

Während sich die additive Fertigung hervorragend für die schnelle Prototypenherstellung von Werkzeugen, Vorrichtungen und Ersatzteilen eignet, hat sich das Versprechen, die Großserienproduktion oder 3D-gedruckte Teile zu unterstützen, nicht bewährt. Bei einigen Fertigungsinitiativen mit geringerem Volumen, beispielsweise in der Luft- und Raumfahrt, hat es hervorragend funktioniert. Doch für großvolumige oder komplexe Produktionen reicht die additive Fertigung nicht aus. Darüber hinaus erreicht die additive Fertigung nur etwa 80% der Materialfestigkeit im Vergleich zu einem Teil, das durch Formen, Fräsen oder andere herkömmliche Methoden hergestellt wird.

Eine weitere Idee, die vor der Pandemie stark an Dynamik gewonnen hat, die jedoch schnell nachgelassen hat, ist die Anpassungstechnologie. Das Konzept ist für einige Märkte immer noch von Bedeutung, beispielsweise für Enterprise Computing und Kommunikation, aber für Verbraucher ist es bei weitem nicht so wichtig wie zunächst angenommen. Flex-Experten weisen darauf hin, dass die Anpassung der Schnittstellen für die Elektronik unerlässlich ist, die Menschen jedoch nicht mit den Entscheidungen überfordert werden möchten, die für ein wirklich anpassbares Produkt erforderlich sind.

Die letzte Technologie, die ihr Versprechen nicht gehalten hat, sind hochgradig konfigurierbare intelligente Produkte. Schon früh in der Industrie 4.0-Bewegung herrschte die Überzeugung, dass jedes Produkt seinen Weg durch den Herstellungsprozess bestimmen würde. Dies erfordert jedoch viel Strategie, Design, Zeit und Finanzierung. Die Investition und Förderung von Intelligenz in der Fabrikhalle birgt viel mehr ungenutzten Wert als das eigentliche Produkt während der Herstellung.

Fortschrittliche Fabriktechnologie, die Industrie 4.0 vorantreibt

Das heißt nicht, dass Industrie 4.0 ein Flop ist. Im Gegenteil, mehrere fortschrittliche Lösungen waren in den Fertigungshallen weltweit von entscheidender Bedeutung und werden die Branche weiterhin vorantreiben – und die mehr als ein Jahr zuvor sind der Beweis dafür.

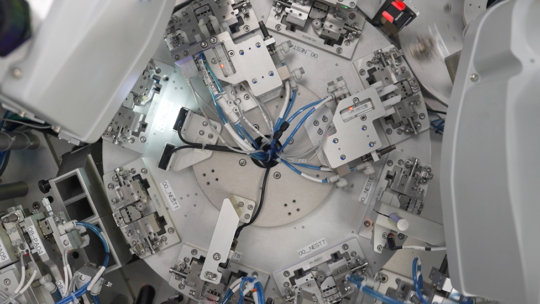

Automatisierung und RobotikSo trugen beispielsweise Maßnahmen maßgeblich dazu bei, die Produktionsfläche zu vergrößern und den Mitarbeitern ausreichend Abstand zu gewähren. Augmented Reality und Digitalisierung spielten eine entscheidende Rolle beim schnellen Aufbau von Lines. Und Simulation war unerlässlich, um Fabriken, Linien und Rampen virtuell zu präsentieren und Änderungen daran vorzunehmen.

Wie Flex-Führungskräfte und ich in anderen Blogs besprochen haben, geht es nicht nur darum, die soziale Distanz zwischen Mitarbeitern aufrechtzuerhalten, Automatisierung hat die Macht, die Arbeit angenehmer zu machen, die Sicherheit in der Fabrikhalle zu verbessern und die Karriereentwicklung voranzutreiben. Bei Flex haben wir durch die Unterstützung von Cobots, mobilen Robotern und anderen Automatisierungslösungen unglaubliche Durchsatzfortschritte erlebt. Fortschrittliche Analysen und KI ermöglichen es Teams sogar, bestimmte Maschinen oder Werkzeuge zu identifizieren, die vor einem katastrophalen Ereignis gewartet werden müssen.

Augmented Reality und Digitalisierung ermöglichen Sie Organisationen wie Flex, Bildschirme in verschiedenen Fabriken einzurichten, um bewährte Verfahren von Standort zu Standort zu präsentieren, Erkenntnisse aus angeschlossenen Geräten auszutauschen und Feedback dazu zu geben, wie Teams ihre Erträge steigern können. Diese Technologien ermöglichen es Werkstatttechnikern, trotz tausender Kilometer Entfernung zusammenzuarbeiten, was die Zusammenarbeit und den Durchsatz beschleunigt.

Endlich, Simulation hilft Unternehmen, indem es eine virtuelle Ansicht der Fabrik bereitstellt, zeigt, wie die Linie aussieht, und Maschinenansichten hervorhebt, um Probleme proaktiv zu erkennen und zu beheben. Dieser virtuelle Raum ermöglicht Vorgespräche zwischen Kunden und internen Teams zu Beginn eines Projekts. Wenn dann eine Änderung erforderlich ist, genügt ein einfacher Wechsel, um eine neue simulierte Version auszuführen, was eine Analyse auf mehreren Logikebenen ermöglicht. Durch den Einsatz von Simulationen hat Flex Kundenprojekte rationalisiert, die Planung optimiert, um die Produktion um Millionen von Produkten zu steigern, und den Durchsatz an Arbeitsstationen um 70% gesteigert.

Das Beste aus der vierten industriellen Revolution machen

Wir haben einen Wendepunkt in der Fertigung erreicht. Fortschrittliche Fertigungstechnologien sind nicht mehr nur ein „Nice to have“, sondern ein Muss für Unternehmen, die auch in Zukunft wettbewerbsfähig bleiben wollen. Große Datenmengen und fortschrittliche Technologie helfen jedoch nur dann, wenn sie Geschäftsentscheidungen vorantreiben, die einen echten Unterschied machen und die Ergebnisse verbessern.

Daher sollte es nicht überraschen, dass die vielversprechendsten Lösungen diejenigen sind, die:

- Vereinfachen Sie wiederkehrende, gefährliche, langweilige, schmutzige oder schwierige Aufgaben, um den Mitarbeitern Zeit für übergeordnete Aktivitäten und Projekte zu geben

- Unterstützen Sie Ihre Mitarbeiter von der Werkstatt bis zum Eckbüro mit Echtzeitdaten, die schnellere Entscheidungen ermöglichen

- Fördern Sie Kommunikation und Flexibilität

- Sorgen Sie für Ausfallsicherheit während des gesamten Herstellungsprozesses

Für Fertigungsunternehmen, die ihre Reise zu Industrie 4.0 durch neue Investitionen ankurbeln oder verstärken möchten, ist es von entscheidender Bedeutung zu erkennen, dass Technologie Innovationen vorantreibt. Dennoch ist der Mensch der entscheidende Faktor bei der Implementierung, Verwaltung und Analyse der vorhandenen Technologie. Neue Implementierungen sind nur so gut wie die Fähigkeit des Teams, neue optimierte Prozesse aufrechtzuerhalten, die zu Ergebnissen führen.