Da Produktideen immer komplexer werden, suchen Kunden nach Partnern mit fortschrittlichen Fähigkeiten, die dabei helfen, Konzepte zuverlässig, effizient und schnell in greifbare Güter umzusetzen. Paul Baldassari von Flex erläutert, wie die Simulation in diesem Prozess eine entscheidende Rolle spielt.

In einem aktuellen Forbes-Interview Bei der Erörterung der Zukunft der Fertigung teilte Flex-CEO Revathi Advaithi mit, dass „die Branche in vielerlei Hinsicht veraltet ist“. Selbst wenn wir nur ein paar Jahre bis 2018 zurückblicken, lag der Prozentsatz der produzierenden Unternehmen, die eine erfolgreiche Transformation durchführten, weit unter dem 28%-Durchschnitt für Unternehmen in anderen Branchen.

Dieser langsame, widerspenstige Ansatz bei der digitalen Transformation hätte in Kombination mit den gestiegenen Produktanforderungen der Verbraucher und einer globalen Pandemie, die zu erheblichen Reisebeschränkungen und Unterbrechungen der Lieferkette führte, die Produktion zum völligen Stillstand bringen können.

Die Zukunft der digitalen Transformation in der Fertigung muss sich auf den Aufbau eines Portfolios fortschrittlicher Technologien konzentrieren, die den Kunden mehr Effizienz, Qualität und Nachhaltigkeit bieten. Flex begann seine digitale Transformation vor einigen Jahren. Es hat sich als entscheidend für die Bewältigung der COVID-19-Pandemie erwiesen und bietet die Flexibilität, sich an zukünftige Umwelt-, globale und Branchenveränderungen anzupassen.

Wenn man an digitale Fertigungstechnologien denkt, kommen einem wahrscheinlich als Erstes Automatisierung und Robotik in den Sinn. Obwohl diese sehr wichtig sind, ist es eine Technologie, die weitgehend übersehen wurde, aber im neuen Zeitalter der Fertigung eine wesentliche Rolle spielt Simulation.

Die Vorteile der Simulation

Die Stärke der Simulation liegt darin, dass sie die Vorgespräche vorantreibt, die Sie vor der Herstellung eines Produkts mit Kunden, Lieferkettenpartnern, Gerätelieferanten und internen Experten führen müssen.

- Wie wird die Fabrik aufgebaut?

- Wie fließt das Produkt durch die Linie und gibt es Bereiche, die jetzt optimiert werden können?

- Wie sieht die Rampenzeit aus und wie können die Erwartungen der Kunden übertroffen werden?

- Wie sieht die Rendite aus?

- Wie viele Mitarbeiter benötigen wir, um das Projekt zu unterstützen?

- Fehlt etwas?

In der Vergangenheit flogen Kunden zu einer Fabrik, um dort zu laufen und zu sehen, wie Produkte vom Band liefen. Wenn Sie eine Linie oder eine Fabrikeinrichtung ändern mussten, war das ein mühsamer manueller Prozess, der Monate dauern konnte. Und wenn es nicht die richtige Veränderung wäre? Sie stehen wieder am Anfang, kehren zum ursprünglichen Setup zurück und verschwenden Zeit und Geld.

Deshalb kann Simulation so leistungsstark sein:

1. Beginnen Sie virtuell und machen Sie dann realistisch

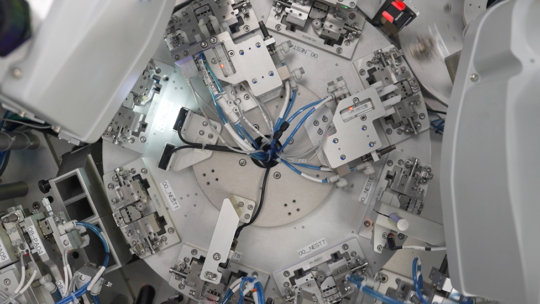

Mit der Simulation können Sie dem Kunden und internen Teams eine virtuelle Sicht auf die Fabrik bieten. Diese Ansicht kann zeigen, wie die Linien aussehen, und sogar die Maschinenansicht hervorheben. Wenn Sie eine Änderung vornehmen müssen, genügt ein einfacher Klick und Sie führen eine neue simulierte Version aus.

2. Testen Sie es, bevor Sie es annehmen

Sie können mit der Simulation auch weiterhin Logikebenen erstellen und hinzufügen. Sobald die Linienansicht eingerichtet ist, können Sie eine simulierte Ansicht des Materialflusses erstellen, die Linie ausgleichen und die Anlagenerträge analysieren. Sie können eine Ertragsprognose erstellen oder simulieren, was passieren würde, wenn eine Maschine oder ein Prozess nicht wie erwartet funktioniert. Sobald Sie über diese Informationen verfügen, können Sie ermitteln, was ein Fehler für Ihren gesamten Herstellungsprozess bedeutet, welche Bereiche repariert werden müssen und welche Lücken im Durchsatz bestehen. Sie können sogar die Bestandsansicht simulieren und so sicherstellen, dass Sie den richtigen Durchsatz haben, ohne dass in der Fabrik ein beträchtlicher Lagerbestand entsteht.

3. Visualisieren Sie die Mitarbeitererfahrung in der Fabrikhalle

Besonders während der Pandemie hat sich die Simulation der Mitarbeitersicht als äußerst hilfreich erwiesen. Dieser Prozess trägt dazu bei, die Fabrik besser zu verstehen, wie Menschen die Ausrüstung nutzen und wie viele Arbeitskräfte für einen Auftrag benötigt werden. Diese Sichtweise kann dazu beitragen, sicherzustellen, dass die Fabrik ergonomisch gestaltet ist, um Sicherheit und Effizienz zu fördern und gleichzeitig Verletzungen vorzubeugen und die soziale Distanz der Mitarbeiter aufrechtzuerhalten.

4. Der erste Schritt zum digitalen Zwilling

Die Perspektive der Fertigung ist vernetzt, bidirektional und nicht nur ein geschlossener Kreislauf, sondern ein korrekter Kreislauf. Die Simulation legt den Grundstein für den Betrieb dieses intelligenten Systems und fungiert als Motor für die nächste Generation von Fertigungstechnologien. Ein Simulationsmodell ist heute eine Darstellung eines physikalischen Prozesses. Bei Flex beginnen wir damit, das Physische und das Digitale zu verbinden und so ein Paradigma zu schaffen, das sofortiges Handeln auf häufige Fragen in der Fabrikhalle ermöglicht. Durch die Kombination von Simulation mit anderen geschäftskritischen Systemen wie Enterprise Resource Planning (ERP), Manufacturing Execution System (MES) und mehr wird der digitale Zwilling eine effizientere Umgebung schaffen. Zu den Vorteilen gehören eine bessere Produktionsplanung, Linienänderungen, Schwankungen der Kundennachfrage, Lösungen bei Materialknappheit und andere Variablen, die bestimmen, wie wir die Erwartungen unserer Kunden am besten übertreffen können.

Abonnieren Sie unseren Newsletter, um die neuesten Nachrichten und Ressourcen zu Flex zu erhalten.

Die wachsende Nachfrage nach Simulation

Ursprünglich wurde die Simulation verwendet, um neue Linienaufbauten zu testen oder die Kostenvorteile der Verwendung alternativer Prozessabläufe zu bewerten. Neue Fortschritte führen jedoch zu einer Veränderung der Wahrnehmung. Tatsächlich, a aktuelle Umfrage zeigte, dass 75% der Führungskräfte in der Fertigung glauben, dass Simulation entscheidend für den Erfolg ist. Dieser Wandel führt zu einem enormen Wachstum des Marktes, wobei Simulationssoftware voraussichtlich mehr als erreichen wird $15 Milliarden bis 2026.

Allerdings glauben nur 43% der Fertigungsleiter, dass ihre aktuellen Simulationsfähigkeiten gut oder ausgezeichnet sind.

Denn die Integration von Simulationen in alle Facetten Ihres Unternehmens ist nicht so einfach, wie es sich anhört. Simulation erfordert eine enge Zusammenarbeit zwischen mehreren Abteilungen, Disziplinen und Anbietern. Die meisten Fertigungsunternehmen behaupten, auf die Technologie zu vertrauen, doch in Wirklichkeit setzen sie sie nur für bestimmte Teams und Projekte ein. Infolgedessen sehen (oder geben) diese Unternehmen nicht den vollen Wert, den die Simulation bietet.

Bei Flex haben wir eine lange Tradition darin, verschiedene Disziplinen zusammenzubringen, um Projekte richtig umzusetzen. Wir haben uns umarmt Simulation als Eckpfeiler unserer fortschrittlichen Fertigungsinitiative schon seit geraumer Zeit. Durch die Zusammenarbeit mit den Besten aller Abteilungen haben wir allein in den letzten zwei Jahren mehr als 200 Simulationsprojekte abgeschlossen. Durch die Integration dieser Technologie in die Struktur unserer Prozesse haben wir das nötige Fachwissen aufgebaut, um diese Technologie in allen unseren Fabriken einzusetzen und ihre Nutzung und Akzeptanz schnell auszuweiten.

Wie sieht das also in der Praxis aus?

Unterstützung von Kunden durch Simulation: ein reales Beispiel für ein medizinisches Gerät

Wie die meisten stark regulierten Märkte auch medizinische Industrie erfordert eine äußerst hohe Zuverlässigkeit über den gesamten Produktlebenszyklus. Die Behebung von Fehlern oder Problemen im Herstellungsprozess kann Jahre dauern und dabei Millionen von Dollar kosten. Als Flex begann, mit einem Medizingerätehersteller zusammenzuarbeiten, der 2020 ein neues Produkt auf den Markt bringen wollte, wussten wir, dass Simulation eine entscheidende Rolle spielen würde.

Mithilfe der Simulation konnten wir das Produktmodell im Laufe von Stunden Hunderttausende Male wiederholen. Dieser Prozess ermöglichte es Flex, schnell „Was-wäre-wenn“-Szenarien durchzuführen und Variablen und Einschränkungen zu testen. Mit Hilfe der Simulation, einem Ansatz, der andernfalls manuell drei Monate in Anspruch genommen hätte, konnte er in nur drei Wochen fertiggestellt werden.

Aber das war nicht der einzige Vorteil. Der Kunde hatte außerdem mit hohen Anforderungen zu kämpfen und benötigte Flex, um acht Millionen Einheiten pro Quartal zu produzieren. Wie jeder in der Branche weiß, ist die Produktionsplanung immer eine Herausforderung. Zeitpläne, Nachfrage, Menschen und Materialien unterliegen ständigem Wandel und können einen erheblichen Einfluss auf die Produktionspläne haben. Infolgedessen prognostizierte unser Team manuell 5,5 Millionen Einheiten pro Quartal und blieb damit deutlich hinter den Kundenanforderungen zurück. Durch den Einsatz von Simulationen zum Testen verschiedener Szenarien konnten wir jedoch die Planung innerhalb weniger Tage optimieren und so 8,1 Millionen Einheiten pro Quartal produzieren (100.000 mehr als der Kunde erwartet hatte).

Über Design und Planung hinaus half die Simulation auch dabei, wichtige Betriebsvariablen zu testen. Dies ermöglichte es uns, die Produktion an einigen Arbeitsplätzen um mehr als 70% zu steigern, Engpässe zu beseitigen und die Verfügbarkeit der Einkaufswagen in der Werkstatt um mehr als 20% zu optimieren sowie weitere wesentliche Geschäfts-, Betriebs- und Kosteneinsparungsvorteile zu erzielen. Die Simulation hat dazu beigetragen, das medizinische Gerät schnell und mit einem Höchstmaß an Qualität, Zuverlässigkeit und Effizienz zum Leben zu erwecken.

Wir treiben die nächste Ära der Fertigung voran

Wir haben einen Wendepunkt in unserer Sicht auf das verarbeitende Gewerbe erreicht und es besteht eine enorme Wachstumschance für die Branche in einer Welt nach der Pandemie. In den letzten Jahren haben wir bewiesen, dass es dank Simulation und anderen fortschrittlichen Fertigungstechnologien auch bessere Möglichkeiten gibt.

Die vierte industrielle Revolution Bei uns geht es vor allem darum, Technologie zu nutzen, um Produkte besser zu bauen, und fortschrittliche Fertigungsinitiativen werden weiterhin ein entscheidender Aspekt sein, der diese Entwicklung vorantreibt. Im Jahr 2020 nutzte unser Managementteam ausgiebig Simulationen, um mit den Fabriken in Verbindung zu bleiben. Gemeinsam mit unseren Mitarbeitern und Kunden sind wir das ganze Jahr über virtuell durch die Fertigung gegangen und haben fundierte, datengesteuerte Entscheidungen auf Basis von Simulationen getroffen.

Simulation hat und wird weiterhin eine entscheidende Rolle dabei spielen, die nächste Ära der Fertigung voranzutreiben. In meinem nächsten Beitrag werde ich tiefer in die Materie eintauchen Die wichtigsten Punkte, die bei der Verwendung von Simulationen berücksichtigt werden sollten.